Работа посвящена исследованию вопроса создания мелкосерийного производства в основе которого лежит технология трехмерной печати со стороны истории, географии и конъюнктуры рынка аддитивных технологий. Данная работа рассматривает актуальность и возможность создания производственного центра 3Д-печати на территории Российской федерации в точки зрения технической составляющей.

Анализ, представленный в данной работе, может быть использован для ознакомления с аддитивными технологиями, как с элементом отдельного вида производственной отрасти и как взгляд на мировой рынок аддитивных технологий глазами, заинтересованного в развитии данной отрасли, инженера.

Содержание:

Введение

1. История индустрии

2. Что можно распечатать с помощью 3D-принтера?

3. Моделирование изделий из полимерных материалов методом 3Д-печати

4. Перспективы 3D-печати в промышленности

5. География: От Вашингтона до Токио

6. Российский рынок

7. Проект 3Д-ферма в России

8. Заключение

Список использованных источников

Введение

Последние 10 лет в промышленности при разработке продукции наблюдается живой интерес к приложениям быстрого прототипирования. Расширяя этот интерес на такие новые технологии, как 3D-печать, крупное производство открывает перед собой новые перспективы, которые могут преобразить его будущее. Эти пути намечаются при практическом испытании технологий 3D-печати, которая становится стратегическим методом для все большего числа промышленных предприятий. Результаты некоторых из таких испытаний придают промышленности уверенность в необходимости привлечения 3D-печати в качестве инструмента быстрого прототипирования.

Возможности стабильной работы с композитами и высококачественными полимерами при использовании технологии послойного синтеза дает промышленности уникальную возможность сделать что-то новое в области производства. В частности, за последние 5 лет по разным причинам на ряде производств особое внимание привлекли армированные волокнами полимеры и полимеры, устойчивые к высоким и экстремальным температурам, такие как PEEK (Рис. А). Некоторые из причин проявляемого интереса имеют непосредственно связаны с экономией энергии, с созданием легких конструкций, с термомеханическими качествами, биосовместимостью, химической инертностью и электрическими свойствами. Поэтому в фокусе интереса промышленности к аддитивным технологиям находятся именно материалы.

Полимеры, бесспорно, – единственный класс материалов, которые легко обрабатывать при относительно низком расходе энергии. Они сочетаются с различными другими материалами и применяются в инженерных и технологических приложениях, предъявляющих самые разные требования. Следовательно, нужно активно изучать технологичность полимерных материалов при использовании послойных технологий.

Рисунок 1 – 3D-печать деталей по технологии наплавления нити (Fused filament fabrication – FFF) из различных полимерных материалов

В основе быстрого прототипирования лежит идея производства функциональных деталей за минимально возможное время. Предоставляя свободу в изготовлении деталей сложной геометрии, быстрое прототипирование открывает путь к внедрению в производство массовой кастомизации. Поскольку, по сравнению с традиционными методами производства, такими как литье под давлением (Рисунок В), критическим моментом остается удельное время изготовления детали, технология 3D-печати, вне всякого сомнения, по сути своей предназначена для малосерийного производства или для производства деталей исключительно сложных форм.

Рисунок 2 – Сравнение рентабельности: Аддитивное и традиционное производство

Иными словами, теперь у нас есть рынок для предприятий, которые основываются на 3D-печати или аддитивных технологиях. Чтобы идти в ногу с требованиями к разработке инструментов, форм, штампов и опорных структур для практической инженерии, производители на рынке материалов расширяют свои портфолио, включая в них материалы для послойных технологий. Эти материалы более дорогие, чем, например, ABS, PLA или фотополимеры, традиционно использующиеся в 3D-печати для быстрого прототипирования. Эффективность этих материалов высока, но 3D-принтеры, которые могут вывести их на промышленный уровень, тоже заметно дороже, чем те, которые применяются для любительских задач или только для прототипирования.

Технологические требования к соответствующим материалам могут быть исключительно жесткими. Например, закрепившиеся в промышленности термопластики, такие как PEEK, непросты в обработке. Среди существующих технологий 3D-печати с PEEK могут работать только технологии наплавления нити (FFF) и селективного лазерного спекания (selective laser sintering – SLS). Эти методы весьма различны – при работе с материалом применяются разные физические эффекты, поэтому детали, напечатанные каждым из способов, будут различаться структурно, особенно на микроскопическом уровне, а значит, будут различаться и их механические свойства. Техническое или научное объяснение различия этих свойств нетривиально, однако его можно проследить по температурной нагрузке на PEEK во время лазерной обработки и во время расплавления и застывания при методе FFF. Подобные различия, особенно в свойствах конечных деталей, могут существенно повлиять на предпочтения рынка.

Рисунок 3 – 3D-деталь из PEEK, напечатанная методом FFF

Рисунок 4 – Прочность на растяжение образца из PEEK

Рисунок 5 – Прочность на растяжение и деформацию деталей, изготовленных из PEEK по SLS и FFF

Сегодня у нас есть доказательства того, что технология 3D-печати работает. С учетом этого факта, для технологии быстрого производства можно предсказать самое светлое будущее. Она хорошо вписывается в сюжет с экономными производственными линиями, короткими цепочками поставок, изменившейся логистикой и складированием. Технология быстрого производства, а также инструментарий, который ее поддерживает, вполне соответствуют научному направлению “производства по требованию”, занимая достойное место в Индустрии.

1. История индустрии

Несмотря на то что о 3D-принтерах стали активно говорить только в последние годы, история развития трехмерной печати насчитывает около 30 лет: первое применение было зафиксировано в 1980-х годах. Родоначальником аддитивных технологий принято считать Чарльза Халла, который в 1986 году запатентовал такой способ, как стереолитография. В этом же году американец основал компанию 3D Systems и разработал первый 3D-принтер Stereolithography Apparatus. А в 1988 году, усовершенствовав прежнюю модель, компания начала первое серийное производство 3D-принтеров SLA-250. Второй вехой развития 3D-печати стало открытие в 1988 году технологии послойного наплавления FDМ Скоттом Крампом и основание им же компании Stratasys.

Изначально термина “3D-печать” не существовало, и инновационные технологии назывались “быстрое прототипирование”. Новый термин появился в 1995 году благодаря двум студентам Массачусетского технологического института – Джиму Бредту и Тиму Андерсону. Они придумали перестроить работу обычного струйного принтера так, чтобы он делал объемное изображение в специальной емкости, после чего запатентовали идею и открыли компанию Z Corporation. Эта технология, в основе которой лежит послойное склеивание порошка, до сих пор используется для промышленного моделирования.

Рисунок 6 – Прототипы держателей для авиационных двигателей, напечатанные на 3D-принтере (изображение GE)

Неудивительно, что компании, созданные прародителями технологии, являются в современном мире лидерами индустрии. К числу основных игроков рынка также относятся компании Arcam, ExOne, Voxeljet, SLM Solutions, Shapeways. Их стремится догнать Hewlett-Packard, активно работающая на рынке традиционных принтеров. Руководитель HP Мег Уитмен недавно заявила, что компания намерена решить две основные проблемы, сдерживающие развитие 3D-принтеров, увеличив скорость печати и улучшив качество. HP обещает представить свои разработки, а пока лишь остается гадать, что это будет: новая технология или новый 3D-принтер.

2. Что можно распечатать с помощью 3D-принтера?

Маленькие сувениры, незатейливые игрушки, различные всевозможные бытовые приспособления, полнофункциональные макеты и даже прототипы – выбор ограничен лишь вашей фантазией и знанием программы CAD. Но немногие знают, что сегодня технология 3D-печати уже перешагнула все немыслимые границы: архитекторы из Шанхая и Амстердама печатают целые жилые дома, молодые модельеры экспериментируют с 3D-принтерами при создании одежды и обуви, а медики уже не только печатают протезы и имплантаты, но и работают над созданием искусственных органов и тканей человека. Серьезной заявкой на занятие уверенных позиций в промышленности и вызовом традиционным методам изготовления деталей стал тот факт, что такие отраслевые гиганты, как General Electric и Siemens, уже применяют аддитивные технологии, правда, пока в качестве эксперимента.

Рисунок 7 – Протез руки двенадцатилетнего Леона Маккарти изготовлен из частей, напечатанных на 3D-принтере MakerBot (Фото: Brian Snyder/Reuters)

По данным американской консалтинговой компании Wohlers Associates, наибольший спрос на аддитивные технологии наблюдается в потребительском секторе товаров и электроники (22% выручки индустрии 3D-печати по итогам 2012 года), автомобильной промышленности (19%), медицине и стоматологии (16%), на производстве (13%), в авиакосмической отрасли (10%).

Термин, которым в мировой практике обозначается применение 3D-печати в промышленности, – “аддитивные технологии” (Additive manufacturing), что означает изготовление изделия путем добавления. Аддитивные технологии отличаются друг от друга выбором материалов и способа их нанесения, однако во всех случаях создание модели основывается на послойном наращивании. Расходными материалами может послужить пластик, бетон, гипс, деревянное волокно, поликарбонат, металл и даже живые клетки и шоколад. Способов нанесения существует два: струйный и лазерный. К струйному способу относятся такие технологии, как моделирование методом наплавления (Fused deposition modeling) и Polyjet, а к лазерному – послойное ламинирование (Laminated object manufacturing), селективное лазерное плавление (Selective laser melting), селективное лазерное спекание (Selective laser sintering), лазерная наплавка металла (Laser metal deposition) и лазерная стереолитография (Laser stereolithography).

Комментарий эксперта:

Евгений Каблов, генеральный директор ВИАМ: На данный момент предприятия авиационной отрасли закупают и используют порошки сплавов зарубежного производства, поставляемые фирмами – производителями установок. При этом имеется острая потребность в металлических порошках отечественных сплавов. Серийного производства порошковых материалов для данных технологий в России нет. Потребность существующего парка установок для аддитивного производства в РФ в порошковых материалах составляет примерно 20 тонн в год.

Для решения данной проблемы в ВИАМ организован замкнутый цикл аддитивного производства деталей газотурбинных двигателей, включающий производство расходуемой шихтовой заготовки, получение мелкодисперсных металлических порошков отечественных сплавов и разработку технологий селективного лазерного спекания деталей из этих порошков с последующей газостатической обработкой. Возможность проведения полного цикла исследований и обеспечения выпускаемой продукции необходимой научно-технической документацией открывает также перспективу организации в ВИАМ серийного производства металлических порошков с последующей их сертификацией для ведущих моторостроительных предприятий.

3. Моделирование изделий из полимерных материалов методом 3Д-печати

Промышленное проектирование на сегодняшний день отстает от развития технологии. Следует обратить внимание на важность использования 3D-печати как на этапе проектирования, так и для производства.

Скоро исполнится 30 лет со дня, когда было запатентовано устройство для стереолитографии, фактически ставшее первым 3D-принтером. Несмотря на это, 3D-принтеры продолжают оставаться диковинной новинкой, суть, назначение и достоинства которой до сих пор для многих являются неочевидными. Отношение к таким устройствам варьируется в широких пределах от утилитарного воспроизведения штучных количеств деталей снятых с массового производства, до воплощения любых, даже самых фантастических форм и предметов в материальном облике.

Где бы ни появились 3D-принтеры, они производят самый настоящий переворот. Дизайнеры могут воплотить свои концепции в полноцветных реалистичных моделях. Маркетологи приступают к продвижению продукта еще до начала его производства. В некоторых случаях технологию трехмерного моделирования можно применить для мелкосерийного выпуска образцов. Но, чтобы не ошибиться в выборе, специалист, принимающий решение о покупке 3D-принтера, должен оценить не только прямые затраты на приобретение, но и все остальные – нередко именно они могут решить судьбу покупки. По точности работы принтеры делят на потребительский, персональный, профессиональный и производственный классы.

Потребительский – тип принтеров, который предназначен для личного использования. Спроектированы с оглядкой на обычного пользователя и оборудованы довольно простым и понятным интерфейсом. Печатают, как правило, ABS и PLA пластиком.

Персональный класс принтеров является пограничным. Он может рассматриваться как домашний, но в то же время относится к нижней ступени промышленных принтеров для бизнеса. Эти девайсы имеют много общего с братьями из потребительского класса, но обладают более высоким качеством и точностью печати, которые присущи профессиональным 3D принт-системам.

Профессиональный – системы этого класса уже не выглядят компактными. Это основа технологии 3D печати, которая включает в себя все достижения и возможности доступные индустрии. Предназначение профессиональных систем может быть очень разным, от прототипирования до полномасштабного производства.

Производственный – название класса говорит само за себя. Эти машины являются совокупностью точности и качества профессиональных принтеров, большой площадью печати, высокого уровня автоматизации и контроля процессов. На них, как и на профессиональных установках, можно печатать не только прототипы, но и конечный потребительский продукт.

Следует отметить, что наиболее распространенными материалами для создания трехмерных моделей являются такие полимеры, как полилактид (PLA) и ABS-пластик.

Полилактид (PLA) – термопластичный, алифатический полиэфир, мономером которого является молочная кислота. Сырьем для производства служат ежегодно возобновляемые ресурсы, такие как кукуруза и сахарный тростник. Пластик является биосовместимым и биоразлагаемым, то есть безопасным для экологии. Используется для производства изделий с коротким сроком службы (пищевая упаковка, одноразовая посуда, пакеты, различная тара), а также в медицине, для производства хирургических нитей и штифтов.

ABS-пластик (Акрилонитрил, Бутадиен, Стирол) – ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться в пределах: 15-35 % акрилонитрила, 5-30 % бутадиена и 40-60 % стирола. Как и полилактид может разлагаться под воздействием солнечного света, что позволяет считать его экологически безопасным.

Широкому внедрению 3D-принтеров препятствует прежде всего высокая цена устройства, которая хоть и имеет тенденцию к снижению, по-прежнему остается за пределами сегмента массового покупателя. Однако за прошедшие десятилетия возникло большое количество разновидностей принтеров и по способу формирования изделия и по материалам. Принтеры начали специализироваться. Отчетливо просматриваются следующие направления:

1) медицинско-биологическое – принтеры создающие протезы или выращивающие органы для пересадки, материал близкий по свойствам к кости, на котором могут расти живые клетки;

2) строительное – создание различных конструкций вплоть до небольших жилых домов, материал – аналог бетона;

3) машиностроительное – создание деталей для автомобилей, самолетов и других сложных технологических изделий, материал – металл или пластик по свойствам сопоставимый с металлом.

Однако по-прежнему самым массовым остается принтер создающий изделия из ABS либо PLA пластика. Такие устройства, благодаря массовости производства и доступности расходных материалов, возможно скоро станут обычным явлением в учебных учреждениях и даже в школах. Принцип действия данных принтеров основан на послойном наложении разогретого пластика. Контур наложения пластика формируется управляющей программой и преобразуется в перемещения головки экструдера по осям X и Y. После наложения очередного слоя головка поднимается вверх на величину, равную высоте слоя, и процесс повторяется для нового слоя. В данном принтере в качестве расходного материала выступает пластиковая нить диаметром 3 мм или 1,75 мм (ABS и ли PLA). Выходное отверстие имеет диаметр от 0,05 до 3 мм.

Хотя главным образом 3Д-принтеры используют твердые материалы, возможно также создание и эластичных изделий. 3Д-принтер уже научился печатать даже одежду. Конечно же, отпечатанная на принтере одежда пока не продается в магазинах, но она уже совершенно точно существует. Например, Дита фон Тиз уже демонстрировала миру отпечатанное на 3D-принтере вечернее платье, сделанное специально для нее. И платье получилось идеально по фигуре. С точки зрения обычных людей, 3Д-одежда находится за гранью возможностей портных, поскольку печатается с учетом всех индивидуальных особенностей покупателя. В рамках Недели дизайна, которая состоялась в октябре 2013 года в Москве, в центре современного искусства Artplay, были представлены туфли голландского дизайнера Ирис ван Херпен, созданные на 3Д-принтере. Ирис ван Херпен демонстрировала платья, изготовленные по той же технологии на Неделях высокой моды в Париже. Недалек тот день, когда 3Д-печать станет обычной и в работе модельеров и в частных ателье.

Одновременно с восторгами и удивлением перед новыми возможностями все чаще слышны и предупреждающие голоса. Нас пугают ростом безработицы в следствие замены принтерами ручного труда. С другой стороны, для печати на принтере требуется грамотно подготовленный файл, а значит работа высоко-квалифицированного специалиста, который скорее всего захочет считать свою работу предметом авторского права. Существующие на сегодняшний день практики позволяют предположить, что повсеместное внедрение 3D печати будет сопровождаться массовым нарушение авторских прав. На что можно возразить, что уже сегодня можно видеть как общество решает эту задачу на примере фотографий: какие-то работы, пользующиеся популярноятью, становятся очень дешевыми или вовсе бесплатными. С другой стороны эксклюзивные, авторские работы, интересные другому кругу потребителей, успешно продаются за немалые деньги и находят своего покупателя. В любом случае, на принтерах будут не столько копировать известные изделия, сколько создавать новые, дизайнерские и даже такие, какие невозможно создать старыми технологиями. Общество после распространения 3Д-принтеров повысит стандарт потребления.

4. Перспективы 3D-печати в промышленности

Основными направлениями развития машиностроения в настоящее время являются: применение новых полимерных, композиционных, интеллектуальных материалов при производстве деталей машин; разработка новых технологических методов, оборудования и процессов производства изделий машиностроения. Первым шагом на пути создания машины является пространственное проектирование изделий машиностроения с применением компьютерных виртуальных цифровых трехмерных моделей, что стало возможно благодаря внедрению современного программного обеспечения (CAD-программы), моделирования и расчетов (CAE).

Внедрение технологий “трехмерной печати” (3D-печать) обеспечивает возможность создания детали машины или изделия в целом на основе разработанной 3D-модели в кратчайшие сроки и с минимальными потерями материалов. Методы изготовления изделий, основанные на процессе объединения материала с целью создания объекта из данных 3D-модели, получили обобщающее название “аддитивные технологии” (additive). В этом контексте традиционные машиностроительные технологии, основанные на механической обработке заготовки, при которой происходит удаление части материала (точение, фрезерование), являются “отнимающими” (subtractive). В основе современных аддитивных технологий лежит метод формирования детали из полимерного композиционного материала путем постепенного наращивания с помощью термического или какого-либо иного воздействия, в результате которого получается деталь необходимой формы с заданными размерами.

В настоящее время существует уже более 30 различных типов аддитивных технологических процессов. Основными преимуществами аддитивных технологий перед традиционными являются:

o сокращение трудоемкости изготовления;

o сокращение сроков проектирования и изготовления детали;

o снижение себестоимости проектирования и изготовления детали;

o экономия машиностроительных материалов.

Время возникновения аддитивных технологий относится к концу 80-х годов прошлого века. Пионером в этой области является компания 3D Systems (США). Первая классификация аддитивных технологических методов производства деталей была приведена в стандарте ASTM F2792.1549323-1, в значительной степени устаревшая за последние двадцать лет в связи с бурным развитием технологического оборудования. 1 сентября 2015 года приказом Росстандарта создан технический комитет “Аддитивные технологии” для разработки терминов, определений и стандартов, относящихся к ним. Разработка классификации аддитивных технологий с учетом разнообразия применяемых методов, материалов и оборудования является непростой задачей. Во-первых, следует выделить два направления развития аддитивных технологий по принципу формирования детали.

Рисунок 8 – Направления развития аддитивных технологий по принципу формирования детали

Первое направление предусматривает формирование детали путем объединения материала, распределенного на рабочей поверхности платформы технологического оборудования (Bed deposition). После окончания процесса изготовления остается некоторый объём материала, который может использоваться для формирования следующей детали. Процессы объединения материала, распределенного на платформе, заложены в основу различных видов технологического оборудования для производства деталей методами аддитивных технологий:

– SLA – Steriolithography Apparatus;

– SLM – Selective Laser Melting;

– DMLS – Direct metal laser sintering;

– EBM – Electron Beam Melting;

– SHS – Selective Heat Sintering;

– MIM – Metal Injection Molding;

– Ink-Jet или Binder jetting;

– UAM – Ultrasonic additive manufacturing;

– LOM – Laminated Object Manufacturing.

Второе направление формирования деталей – путем прямого осаждения материала (Direct deposition). В этом случае изделие формируется послойно непосредственно из разогретого до необходимой температуры материала, поступающего на рабочую платформу из специального распределяющего устройства. На принципе прямого осаждения материала построены следующие виды технологического оборудования для производства деталей методами аддитивных технологий:

– CLAD – Construction Laser Additive Di-recte;

– EBDM – Electron beam Direct Manufacturing;

– MJS – Multiphase Jet Solidification;

– BPM – Ballistic particle manufacturing;

– MJM – Multi jetting Material.

– FDM – Fused Deposition Modeling.

Рисунок 9 – Классификация аддитивных технологий по агрегатному состоянию материала, используемого при формировании детали

Рисунок 10 – Классификация аддитивных технологий по виду используемого материала

Рисунок 11 – Классификация аддитивных технологий по виду и форме материала, используемого для изготовления деталей

Фидсток (Feedstock) – международное название гранулированной смеси порошка и связующего материала. Очевидно, что для производства исходных материалов, используемых при формировании деталей с помощью аддитивных технологий, применяются различные виды специального технологического оборудования, перечисление и описание которых не предусмотрено рамками данной статьи. Процесс создания изделия с применением аддитивных технологий можно представить в виде последовательности действий.

Рисунок 12 – Структура аддитивного технологического процесса производства изделий машиностроения

В соответствии с представленным алгоритмом на первом этапе создания изделия осуществляется разработка 3D-модели с использованием CAD-программы в соответствии с техническим заданием и требованиями стандартов. После этого необходимо экспортировать данные файла программы твердотельного моделирования в формат, воспринимаемый программой управляющей машины аддитивного производства (например, “STL”). Перед следующим этапом проводится выявление возможных дефектов модели. Модель, предназначенная для 3D-печати, должна быть герметичной, монолитной и не содержать полых стенок, что обеспечивается с помощью специальных программ. Далее осуществляется преобразование информации из STL-файла в команды, следуя которым 3D-принтер производит изделие, это так называемый G-код.

Во время этой процедуры следует выбрать нужный масштаб детали, правильное положение в пространстве, а также точно позиционировать модель на рабочей поверхности. От этого зависит результат всего процесса, прочность, шероховатость поверхности детали и расход материала. После выполнения настроек происходит разделение модели на слои материала, “укладываемые” в тело детали за один рабочий цикл аддитивной машины. Этот процесс получил название нарезка (slicing – англ.). Нарезка производится с помощью программного обеспечения, поставляемого с машиной, или с помощью специальных средств (Simplify, Skein-forge, Slic3r, KISSlicer, MakerWare и др.). Полученный на предыдущей стадии G-код передается на 3D-принтер через флеш-память или через USB-кабель. В процессе подготовки и настройки аддитивной машины выполняются калибровка, предварительный нагрев рабочих органов, выбор модельного материала и задание зависящих от него параметров режимов работы оборудования. На устройствах профессионального уровня этот этап может быть совмещен с процедурами процесса нарезки. После того как выполнены все подготовительные операции, запускается процесс печати, то есть послойного объединения материалов. Его продолжительность зависит от типа технологии и выбранных параметров точности и качества изготовления детали.

Созданную деталь при необходимости подвергают дополнительным технологическим воздействиям: удаление поддерживающих опор, химическая или термическая обработка, финишная доводка рабочих поверхностей. На заключительной стадии производства проводится контроль качества изготовления детали, включающий проверку соответствия нормативным требованиям геометрических размеров, показателей физико-механических свойств и других параметров, влияющих на потребительские свойства изделия. Для строительных и транспортно-технологических машин перспективы применения аддитивных технологий в первую очередь очевидны при производстве следующих видов деталей:

o пластиковые корпусные детали электрических приборов;

o комплектующие гидравлического оборудования (уплотнения направляющих поршней и поршни гидроцилиндров, разъемные соединения, элементы распределителей, насосов и гидромоторов);

o изготовление патрубков систем охлаждения и питания двигателя;

o детали отделки кабины оператора: рукояти рычагов, панели, переключатели, джойстики и др.;

o корпусные, предохранительные, шарнирные и другие детали навесного рабочего оборудования;

o втулки шарниров подвижных соединений, работающие в качестве подшипника скольжения рабочего оборудования.

Особый интерес представляет возможность применения аддитивных технологий для быстрого прототипирования при разработке рабочего оборудования, например, строительных машин. Разработка прототипа (макета) рабочего органа является важнейшим этапом создания машины. Прототип готового изделия не только дает представление о его внешнем виде и габаритно-массовых характеристиках, но также позволяет провести оценку соответствия достигнутых эксплуатационных свойств требованиям технического задания. Рассмотрим процедуру прототипирования с применением аддитивных технологий на примере ковша экскаватора. Быстрое прототипирование при проектировании новых модификаций ковшей обеспечивает:

o визуализацию внешнего вида ковша;

o подтверждение совместимости кинематических параметров с базовой машиной;

o возможность оценки заполнения ковша грунтом и его последующей разгрузки, что играет немаловажную роль при разработке грунтов, обладающих высокой липкостью или примерзаемостью;

o возможность изучения процесса стружкообразования при резании грунта ковшом;

o выявление зон, подверженных наибольшему абразивному износу при работе;

o проработку технологических процессов сборки, сварки, механической обработки и покраски;

o обучение сотрудников.

Широкие возможности предоставляет разнообразие типов и свойств модельных материалов, применяемых для прототипирования. Например, модель, созданная из прозрачного полимера, позволяет исследовать не только взаимодействие поверхностей рабочего органа экскаватора с грунтом при заполнении, но также и процессы, происходящие в разрабатываемом грунте. Это позволяет подобрать оптимальную форму ковша, обеспечивающую наименьшие сопротивление при копании грунта.

Рисунок 13 – Цифровая модель прототипа ковша экскаватора

Анализ модели с помощью метода конечных элементов позволяет оценить распределение напряжений, возникающих в конструкции в процессе копания

Рисунок 14 – Распределение внутренних напряжений в конструкции ковша

Распределение внутренних напряжений в конструкции ковша экскаватора в процессе разработки грунта Создание и испытание прототипа ковша обеспечивает:

o экономию средств на натурные испытания;

o предотвращение ошибок при проектировании и сборке изделия;

o снижение массы ковша;

o повышение эффективности разработки грунта ковшом, что, в свою очередь, обеспечивает снижение расхода топлива;

o повышение безотказности и долговечности рабочего оборудования;

o возможность оценки срока службы ковша и интенсивности изнашивания зубьев в процессе разработки грунтов различных категорий.

Процесс создания ковша экскаватора с применением макета состоит из следующих этапов:

o разработка цифровой 3D-модели ковша, проведение расчетов с помощью специализированных программных продуктов.

o изготовление прототипа с помощью аддитивных технологий: подготовка модели к прототипированию, обоснование масштаба для макета и формирование ковша из термопластичного материала.

o проведение испытаний и экспериментальных исследований прототипа ковша.

o обработка и анализ результатов исследований, внесение необходимых изменений в конструкцию ковша, доработка конструкторской документации, согласование и начало производства

Рисунок 15 – Макет ковша экскаватора из пластика, изготовленный методом 3Д-печати

А вот изготовление деталей из полимерных материалов для ремонта может быть полезно следующим:

o взамен металлических – мера, снижающая простой техники из-за внезапного отказа (временная замена). Что особенно актуально в компаниях, не проводящих мероприятия ППР. Для малого бизнеса, эксплуатирующего несколько единиц машин различного назначения, бюджет которого не позволяет содержать сотрудников для закупок запчастей или иметь запас деталей для замены;

o вместо пластиковых позволит печатать детали индивидуального ремонтного размера;

o применение композитных материалов по свойствам, превосходящим параметры исходной детали;

o производство малого количества деталей в электротехнике и гидроприводе;

o мобильность принтеров: возможно размещение в автомобиле;

o относительно низкое энергопотребление.

Немаловажным фактором является и то, что при аддитивном производстве и восстановлении деталей разработчик может находиться на любом удалении от объекта (машины) благодаря широкому использованию компьютерных сетей. Сканирование поврежденных комплектующих сборочных единиц при помощи 3D-сканера (реинжиниринг) с последующей компьютерной обработкой и печатью открывает перспективы создания универсальных многофункциональных производственно-ремонтных комплексов. Сканирование существенно увеличивает скорость и точность производства детали, а также снижает расходы на измерительный инструмент. В настоящее время 3D-сканер уже применяется при проведении контроля качества изготовленных деталей на передовых предприятиях

5. География: От Вашингтона до Токио

По данным Wohlers Associates, 38% мировой индустрии аддитивных технологий приходится на США, на втором месте Япония с 9,7%, за ней следует Германия с 9,4% и Китай с 8,7%. США никому не хотят уступать свои лидерские позиции в 3D-печати. Для ускорения процесса развития инновационных технологий пять ведомств – Минобороны, Минэнерго, Министерство торговли, Научный национальный фонд и NASA – выступили инициаторами создания в 2012 году Национального института инновационного производства, который позже был переименован в America Makes. Эта организация способствует сотрудничеству лидеров бизнеса и научных учреждений, помогая продвижению инновационных разработок в аддитивных технологиях на мировом рынке. В работе института участвуют около 100 компаний, некоммерческих организаций и государственных учреждений.

Вторым серьезным шагом стало начало строительства Digital Lab for Manufacturing в Чикаго. На этот проект Минобороны уже выделило $ 70 млн, еще $ 250 млн поступлений ожидается от представителей индустрии, образовательных учреждений, правительства и общественных партнеров. Digital Lab будет иметь общих партнеров с America Makes, это такие промышленные гиганты, как Rolls-Royce, Dow Chemical, Procter & Gamble, General Electric, General Dynamics, Lockheed Martin, Honeywell, Rockwell Collins, Microsoft, Boeing, Autodesk и 3D Systems. В настоящее время Digital Lab запускает открытую онлайн-платформу программного обеспечения для проектирования и сотрудничества в режиме реального времени.

Во время правления президент США Барак Обама анонсировал создание Института производственных инноваций в легких и современных металлах в Детройте – на этот проект Минобороны также выделит $ 70 млн.

Европа оказалась “штаб-квартирой” для крупнейших производителей промышленных 3D-принтеров: Voxeljet, SLM Solutions, EOS GmbH, Concept Laser, Realizes (все пять – Германия), Arcam (Швеция), Phenix Systems (Франция), Renishaw (Великобритания). Европейские страны также понимают перспективность аддитивных технологий и оказывают поддержку развитию отрасли. Так, Минфин Великобритании готов выделить около $ 25 млн на создание к 2015 году Центра аддитивных технологий. Новый центр расположится рядом с Центром технологического производства в Ковентри и будет заниматься разработкой изделий для реактивных двигателей, автопрома и медицины. А вот в Германии инициатива исходит от индустрии (при поддержке федеральных земель): Boeing, EOS GmbH, Evonik Industries, MCP HEK Tooling совместно с университетом в Падерборне еще в 2008 году открыли исследовательский центр DMRC, в котором в 2012 году было реализовано уже девять проектов в этом направлении.

Другой крупной инициативой является пятилетний проект AMAZE, о запуске которого сообщило в 2013 году Европейское космическое агентство. Бюджет проекта, участниками которого являются 28 компаний, в том числе Airbus, Astrium, Norsk Titanium, Университет Кренфилда и EADS, составил около 20 млн евро. Одной из целей проекта является создание металлических изделий высокого качества, способных работать при экстремально высокой температуре, которая достигается, например, при термоядерной реакции или в соплах ракет.

Китай, используя всю мощь своей индустрии, намерен пошатнуть лидерские позиции США. Профильный промышленный союз КНР прогнозирует, что к 2016 году китайский рынок 3D-печати достигнет $ 1,65 млрд, что в 10 раз больше по сравнению с 2012 годом. Для достижения амбициозной цели в конце 2012 года был образован Индустриальный альянс Китая по технологиям 3D-печати, состоящий из 30 китайских научно-исследовательских институтов и ведущих компаний отрасли. Эта организация планирует построить 10 инновационных центров и инвестировать в каждый по $ 3,3 млн. Тем временем успехи китайских инженеров по значимости не уступают европейским и американским. В Китае прошли первые испытания истребителя с несущей конструкцией, напечатанной из порошка титана. А компания Southern Fan представила крупнейший в мире 3D-принтер (28 метров в длину, 23 метра в ширину и 9,5 метра в высоту), способный производить металлические компоненты с максимальным диаметром до 6 метров и весом до 300 тонн. Изделия планируется применять в ядерной, нефтехимической, металлургической отрасли.

Япония также оценивала перспективы трехмерной печати и в начале 2014 года создала научно-исследовательскую ассоциацию по разработке промышленных 3D-принтеров, предназначенных для изготовления сложных деталей из металла с целью применения в авиации и медицине. Министерство экономики, торговли и промышленности Японии намерено выделить на реализацию проекта около $ 37 млн. По ожиданиям властей, первые устройства появятся к 2015 году, а в конце 2019 года стартует массовая продажа 3D-принтеров. Членами ассоциации стали национальные университеты и 27 технологических компаний, в том числе Panasonic, Mitsubishi Heavy Industries, IHI, Kawasaki Heavy Industries, Komatsu и Nissan Motor. Ежегодный членский взнос для каждой организации будет равняться $ 5 тыс.

6. Российский рынок

В России нет ни одной 3Д-фермы! При это осмелюсь назвать Россию лидером разработок 3Д-печати как с точки зрения материалов, так и с точки зрения производителей 3Д-принтеров в обрасти FDM-технологии. Наш анализ и опыт работы в данной сфере показывает, что самая качественная печать полимерами осуществляется именно в России.

Логичный и закономерный вопрос в изучении географии трехмерной печати: спрос есть, лучшие материалы, лучшие 3Д-принтеры, почему до сих пор с таким фундаментом нет ни одного Российского аддитивного производственного участка?

Все дело в том, что Российские инвесторы вкладываются в краткосрочные проекты с минимальными рисками. К инновационным проектам присматриваются с крайней осторожностью или незаинтересованностью. Все это в совокупности привело к тому, что часть разработчиков и ученых данной отрасли уехала за границу, а крупные компании занимаются поставкой оборудования и сырья из-за рубежа, поддерживая иностранного производителя и сухо раскручивая отечественного. В концепции 3D-фермы мы преследуем не только коммерческий потенциал рынка аддитивных технологий, но и развитие аддитивной отрасли в Российской Федерации на мировом рынке 3Д-печати. И мы убеждены, нам есть чем ответить зарубежным коллегам.

Пока российский рынок составляет менее 0,5 % мирового, и в течение следующих пяти лет его темпы роста не увеличатся, отмечают в Research.Techart. Неудивительно, ведь развитие аддитивных технологий в России находится в зачаточном состоянии, основной причиной ситуации, по мнению экспертов, является отсутствие поддержки со стороны государства.

Чтобы развивать технологию, необходима работа сразу в нескольких направлениях: и подготовка квалифицированного персонала, и формирование новых стандартов, и принятие новых нормативных документов. Тем не менее какие-то точечные действия в этом направлении предпринимаются как отдельными чиновниками, так и учеными.

В частности, вице-премьер РФ Дмитрий Рогозин, отвечающий в правительстве за ВПК, предлагает развивать концепцию “цифровой фабрики” с полным циклом производства, от проектирования до получения готового изделия. Такие фабрики (3Д-фермы) могли бы включать в себя аддитивные технологии, высокопроизводительные автоматизированные линии для быстрого изготовления электронной компонентной базы, роботизированное управление производством, национальные CAD-, CAE-, CAM-системы, новые технологии сборочного производства, системы управления жизненным циклом изделия. По его мнению, для внедрения концепции “цифровой фабрики”, а в частности развития аддитивных технологий, необходимы совместные усилия со стороны Военно-промышленной комиссии, Минпромторга РФ и Фонда перспективных исследований.

Причем в России, по словам Д. Рогозина, есть компании и научные центры, за счет которых может происходить развитие аддитивных технологий: МГУ им. Ломоносова, МЦЛТ, ЗАО “НИИ ЭСТО”, ЗАО “НТ-МДТ”, ГК “Промтехнология”, МГТУ им. Баумана, МГТУ “СТАНКИН”, МИСИС, МАИ. В их арсенале есть оборудование высокого уровня, способное провести НИОКР и проконтролировать качество работ на каждом этапе. Также при поддержке федерального бюджета открываются региональные инжиниринговые центры. Помимо этого, в России работают уже упомянутые компании, предлагающие оборудование зарубежных производителей. Однако, по убеждению вице-премьера, “слабостью и тех и других является отсутствие комплексного подхода и несогласованность действий по освоению и внедрению цифровых технологий”.

7. Проект 3Д-ферма в России

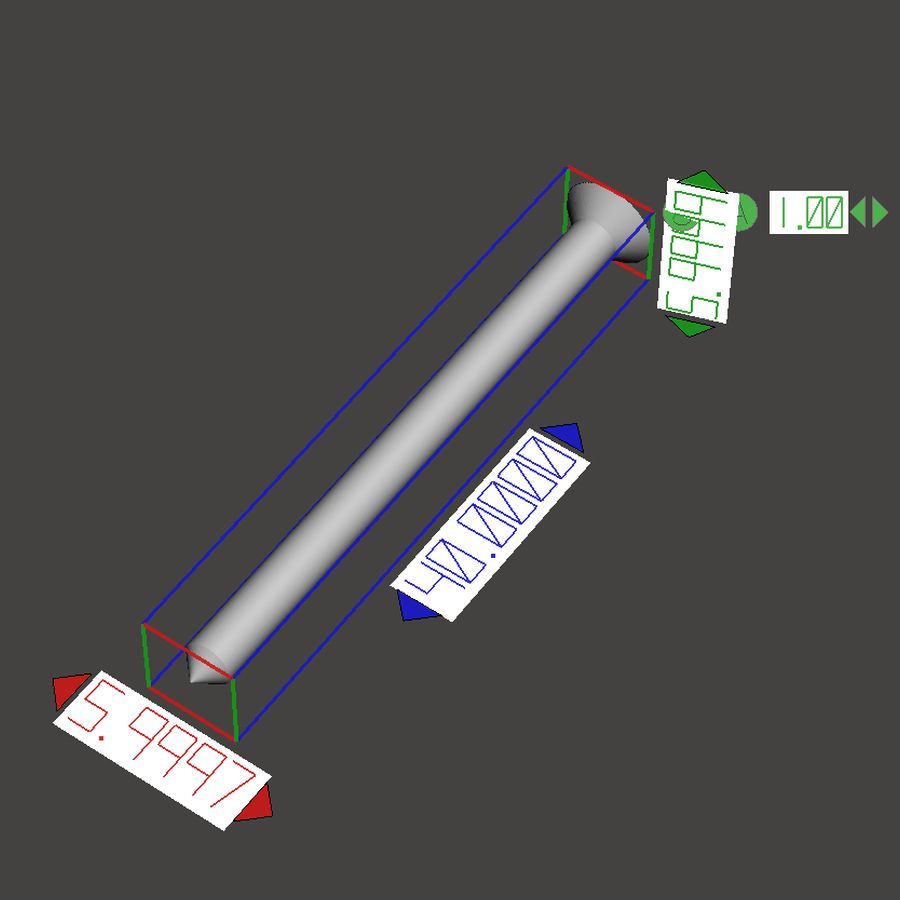

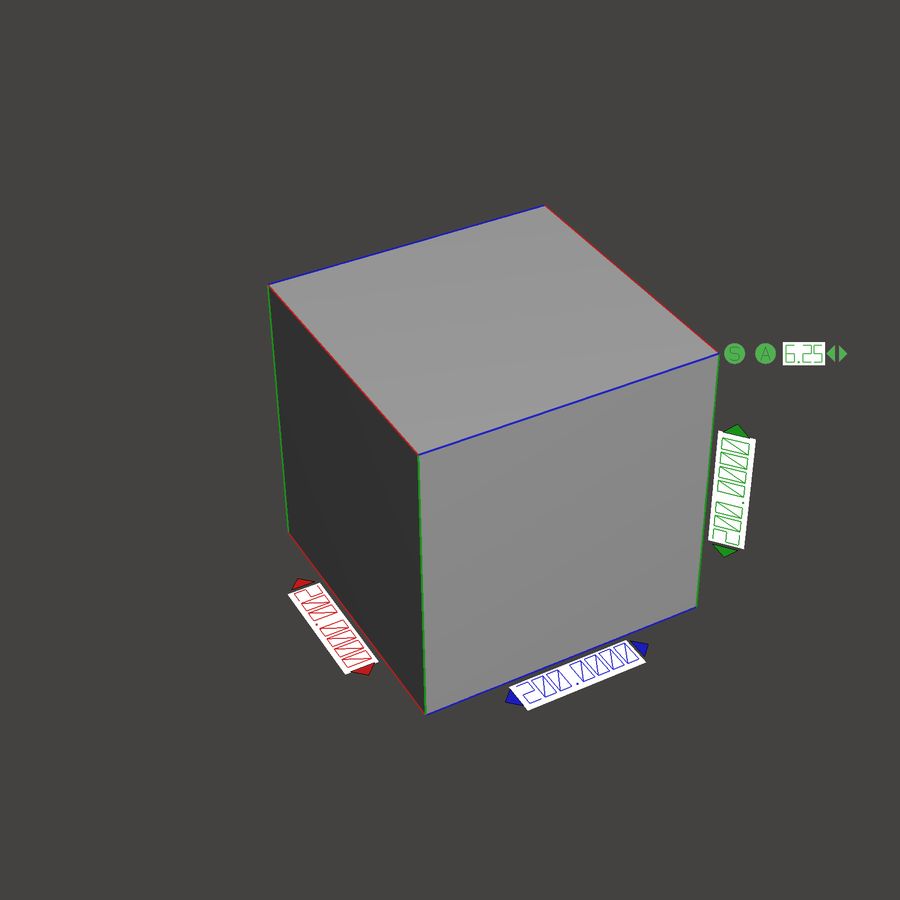

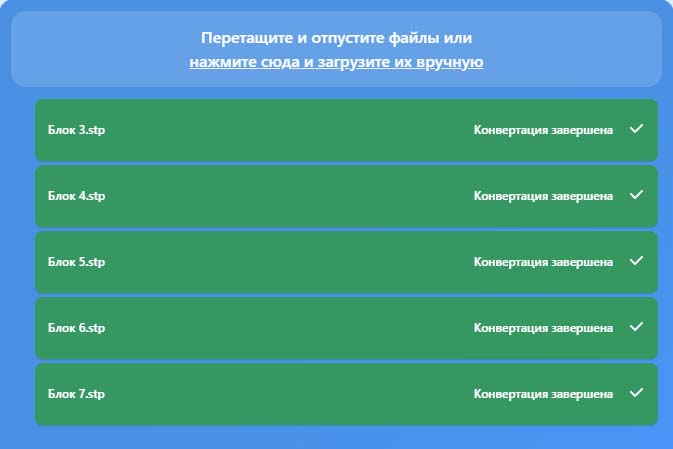

Проанализировав существующие технологии 3Д-печати, спрос на рынке, выпускаемые и доступные материалы, мы сделали свой выбор на технологии FDM (FFF). Данная технология не только универсальна с точки зрения широкого спектра используемых областей, но и при правильном подходе, в ряде задач позволяет вовсе исключить использование не только других видов трехмерной печати, но и иных видов производств в принципе. Не однократно сравнивая цены, сроки и качество подобных проектов в различных компаниях мы приходили к выводу, что мы не только не уступаем в качестве, а выигрываем в сроках и стоимости проектов. FDM-технология позволяет получать как сувенирную, так и инженерную продукцию, как высокоточные детали сложной формы, так и прочные рабочие элементы сборных конструкций, как прототипы для медицины, так и прототип для быстрой примерки перед запуском крупносерийного производства.

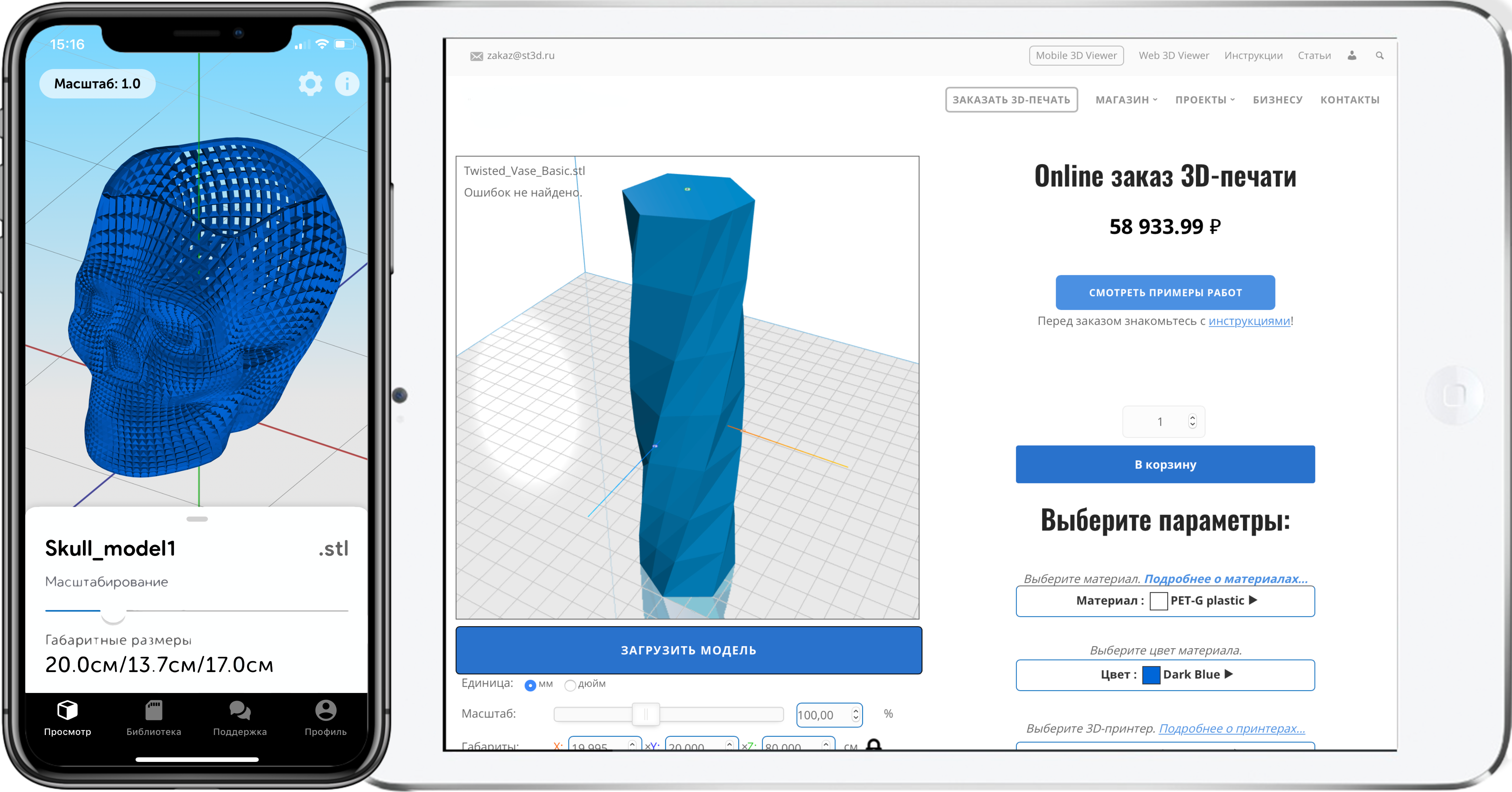

В 2014 году был запущен проект Studia3D. Основная концепция проекта – производство изделий последством трехмерной печати.

Являясь компанией, оказываемой услуги в области трехмерной печати мы непрерывно ведем исследования как материалов, существующих на рынке, так и самой технологии для прогнозирования будущего результата с точки зрения размеров и прочностных характеристик изделий поступающих заказов. На основании собственных исследований и внедрений мы можем давать гарантию на выпускаемую на 3D-принтере продукцию. Прошу заметить, что в России такого еще не было. Большинство компаний сводит трехмерную печать к прототипированию или дизайнерским изысканиям. В свою очередь мы двигаемся по пути промышленного расширения, следуя за идеей вывести в России отрасль аддитивных технологий в отдельную ветвь производственного процесса, сопоставимую с литьем, фрезеровкой, штамповкой, прокаткой и т.п. Часто комбинируем технологии, заменяя несколько технологических операций одной – 3Д печатью, а иногда и вовсе исключая традиционные методы изготовления.

На сегодняшний день в составе Studia3D не только высококлассные специалисты, но и программная база, способная масштабировать объёмы производства если не до уровня завода, то до уровня большого производственного цеха. В виду того, что в проект никогда не привлекались инвестиции, проект развивается медленнее, чем растет спрос и востребованность. С января 2018 года мы перешли с массовой рекламной кампании в умеренную, т.к. уже не успеваем справляться в поступающим объёмом заказов. В свою очередь мы понимаем, что без инвестиций нам не перехватить первенство у зарубежных партнеров, которые в любой момент могут войти на Российский рынок, даже себе в убыток, организовав свою 3D-ферму на нашей территории, тем самым убив отечественных производителей. Данная концепция не раз повторялась в металлообрабатывающих и деревообрабатывающих станках. Как пример, прокатные станы, область в которой на нашем рынке преобладают такие зарубежные производители как Demag или SMS Group, хотя не так давно ВНИИМЕТМАШ – отечественный производитель прокатных станов, был лидером и основным конкурентом в описанной области. Опираясь на исторический опыт и уровень масштабирования наших зарубежных партнёров вывод один – действовать незамедлительно!

Рассмотрим аналогию с компьютерами. В недалеком прошлом, когда только появились первые компьютеры, владелец такого устройства как правило автоматически был предпринимателем, оказывая услуги вычислительных мощностей с помощью использования своего оборудования. Сейчас, когда компьютер стал массовым явлением, на рынке остались только компании, которые смогли перерасти в DATA-центры. При нехватке вычислительной мощности персональных компьютеров пользователи, как правило бизнес-сегмент, пользуется вычислительными мощностями таких центров. Как показывает практика, большинство таких центров – это компании зарубежных земель. В трёхмерной печати прослеживается такая же закономерность. Есть возможность не допустить такого сценария в области аддитивных технологий, в частности с FDM-технологией. У нас все для этого есть!

8. Заключение

В представленном обосновании мы постарались максимально широко рассмотреть актуальность и реальную возможность создания производственного комплекса в России, построенного на послойном выращивании физических объектов посредством высокотехнологического, полуавтоматического метода трехмерной печати. Внимательно рассмотрев данный вопрос со стороны истории, географии и конъюнктуры рынка мы пришли к необходимости привлечения инвестиций в данную область не только с точки зрения коммерческой составляющей, но и с точки зрения дела государственной важности. Со всей ответственностью перед инвесторами и государством, опираясь на опыт и собственные исследования, как технического, так и экономического характера, с глубоким убеждением в правильности своих рассуждений, утверждаю, что данный проект не просто актуален, а необходим!

Список использованных источников

1. Арюлин С.Б., Камоничкин Д.Т. Определение параметров очага деформации при прокатке на маятниковом стане. // Заготовительные производства в машиностроении. 2015. №9.с. 32-40.

2. Кочешков И.В., Камоничкинка Н.В. Исследование прочностных характеристик модельного материала, получаемого методом FDM-печати с использованием АБС-пластика. // Аддитивные технологии. 2018. №3.

3. http://www.indmatec.com/en/indmatec-blog/3d-printing-as-a-manufacturing-tool

4. Екатерина Вершинина АДДИТИВНЫЕ ТЕХНОЛОГИИ: ПЕРСПЕКТИВЫ 3D ПЕЧАТИ В ПРОМЫШЛЕННОСТИ // http://www.up-pro.ru/library/innovations/niokr/additive-3d.html

Автор: Studia3D Aggregator

Другие статьи от Studia3D Aggregator