AGENCIA FEDERAL

SOBRE REGULAÇÃO TÉCNICA E METROLOGIA

GOSTR 57558—2017/ISO/ASTM 52900:2015

PROCESSOS TECNOLÓGICOS ADITIVOS.

PRINCÍPIOS BÁSICOS

Часть 1

Termos e definições

(ISO/ASTM 52900:2015, Fabricação aditiva.

Princípios gerais. Terminologia, IDT)

Edição Oficial

2017

Prefácio

- PREPARADO pela Empresa Unitária do Estado Federal "Instituto de Pesquisa de Materiais de Aviação de toda a Rússia" (FSUE "8IAM") com base em sua própria tradução para o russo da versão em inglês da norma especificada no parágrafo 4

- APRESENTADO pela Comissão Técnica de Normalização TC 182 “Tecnologias Aditivas”

- APROVADO E ENTRADO EM VIGOR por Despacho da Agência Federal de Regulação Técnica e Metrologia de 27 de julho de 2017 nº 752-st

- Esta norma é idêntica à norma internacional ISO/ASTM 52900:2015 “Fabricação aditiva. Princípios básicos. Terminologia" (ISO/ASTM 52900:2015 "Fabricação aditiva - Princípios gerais - Terminologia". IDT).

O nome desta norma foi alterado em relação ao nome da norma internacional especificada para alinhar com os nomes adotados no conjunto existente de normas nacionais da Federação Russa

- APRESENTADO PELA PRIMEIRA VEZ

As regras para aplicação desta norma estão estabelecidas no Artigo 26 da Lei Federal de 29 de junho de 2015 “R 162-FZ “Sobre Padronização na Federação Russa”. As informações sobre as alterações nesta norma são publicadas no índice de informações anual (a partir de 1º de janeiro do ano corrente) “National Standards”. e o texto oficial das alterações e alterações consta no índice informativo mensal “Normas Nacionais”. Em caso de revisão (substituição) ou cancelamento desta norma, o aviso correspondente será publicado na próxima edição do índice informativo mensal “Normas Nacionais”. Informações, notificações e textos relevantes também são divulgados no sistema de informações públicas - no site oficial da Agência Federal de Regulação Técnica e Metrologia na Internet.

© Standardinform. 2017

Esta norma não pode ser reproduzida, replicada ou distribuída total ou parcialmente como publicação oficial sem autorização da Agência Federal de Regulação Técnica e Metrologia

Introdução

Os termos estabelecidos nesta norma estão organizados de forma sistemática, refletindo o sistema de conceitos na área de tecnologias aditivas.

Existe um termo padronizado para cada conceito.

Alguns termos são acompanhados de formas abreviadas representadas por frase e/ou abreviatura, que devem ser utilizadas em casos que excluam a possibilidade de suas diferentes interpretações.

As formas abreviadas representadas pela frase, assim como os conceitos sinônimos, são apresentadas entre parênteses após o termo padronizado.

As definições dadas podem ser alteradas, se necessário, introduzindo-se nelas características derivadas, revelando os significados dos termos nelas utilizados, indicando os objetos incluídos no âmbito do conceito definido. As alterações não devem afetar o escopo e o conteúdo dos conceitos definidos nesta norma.

Os termos estabelecidos por esta norma são recomendados para uso em todos os tipos de documentação, científica e técnica, educacional e de referência.

Este padrão fornece equivalentes estrangeiros para vários termos padronizados em inglês para referência.

Os termos padronizados estão em negrito, suas formas abreviadas e equivalentes estrangeiros, bem como os conceitos sinônimos estão em fonte clara.

Se parte do termo estiver entre colchetes (“[ ]”). isso significa que as palavras destacadas podem substituir todas ou algumas das palavras anteriores no termo.

GOSTR 57558—2017/

ISO/ASTM 52900:2015

PADRÃO NACIONAL DA FEDERAÇÃO DA RÚSSIA

PROCESSOS TECNOLÓGICOS ADITIVOS.

PRINCÍPIOS BÁSICOS

Часть 1

Termos e definições

Processos de fabricação aditiva. Princípios gerais. Parte 1. Terminologia

Data de introdução - 2017-12-01

- Aplicações

Esta norma estabelece os termos e definições utilizados nas tecnologias de manufatura aditiva (AM), que se baseiam no princípio aditivo de fabricação de peças, ou seja, na criação de produtos físicos espaciais por adição sequencial de material.

Esta norma destina-se a fornecer uma compreensão básica dos princípios fundamentais da AM e a estabelecer uma terminologia clara no campo das tecnologias AM baseadas neles.

Esta norma estabelece termos e definições de tipos de processos de fabricação aditiva utilizados em ciência, tecnologia e fabricação.

- Termos e definições

8 desta norma são utilizados os seguintes termos com definições correspondentes:

- Termos básicos

- Impressora 3D: Instalação para impressão 3D (2.3.1).

- fabricação aditiva; AM (fabricação aditiva): O processo de fabricação de peças (2.6.1). que se baseia na criação de um objeto físico a partir de um modelo geométrico eletrônico pela adição de material, geralmente camada por camada (2.3.10), em oposição à fabricação subtrativa (subtrativa) (usinagem) e à fabricação tradicional de construção de formas (fundição, estampagem ).

- Sistema AM (sistema de manufatura aditiva): instalação AM (2.1.4) e equipamento auxiliar utilizado para AM (2.1.2).

- Máquina AM (máquina AM): Parte do sistema AM (2.1.3). necessários para completar o ciclo de construção (2.3.3) das peças (2.6.1), incluindo hardware, software para configuração e monitoramento da instalação, bem como dispositivos periféricos utilizados para manutenção da instalação.

- Usuário da máquina AM: O operador ou organização que utiliza a máquina AM (2.1.4).

- Usuário do sistema AM (usuário do sistema AM):

Um operador ou organização que utiliza um sistema aditivo (2.1.3) ou qualquer parte de um sistema aditivo. - frente de uma máquina: O lado de uma máquina que o operador deve ficar na frente para acessar a interface do usuário da máquina e/ou a janela de visualização principal.

- alimentador (fornecedor de material): Fonte de material/matéria-prima (2.5.2) para processamento no sistema AM (2.1.3).

Nota - Nesta norma, o termo “material”* refere-se a matérias-primas e produtos semiacabados. usado para processamento no sistema AL.

- processo de várias etapas: tipo de processo AP

- em que as peças (2.6.1) são fabricadas em duas ou mais operações, sendo que na 1ª etapa, via de regra, obtém-se uma determinada forma geométrica, e nas etapas subsequentes, devido à consolidação da peça, as principais propriedades exigidas do material utilizado (metal, cerâmica, polímero, compósito, etc.).

Nota – A remoção de estruturas de suporte e operações de limpeza podem ser necessárias, mas não são consideradas um processo separado neste contexto.

- processo de etapa única: tipo de processo AP

- em que as peças (2.6.1) são fabricadas numa única operação e a forma geométrica básica e as propriedades do material são alcançadas simultaneamente.

- Tipos de Processo

- jateamento de ligante: processo AM (2.1.2) no qual materiais em pó são unidos por aplicação seletiva de um ligante líquido.

- fornecimento direto de energia e material (deposição dirigida de energia): processo AM (2.1.2). em que a energia de uma fonte externa é usada para unir materiais, fundindo-os durante o processo de deposição.

- Tipos de Processo

Nota - Uma fonte de energia (por exemplo, laser, plasma de feixe de elétrons, etc.) é usada para derreter total ou parcialmente os materiais aplicados.

- extrusão de material: Um processo AM (2.1.2) no qual o material é alimentado seletivamente através de um bico ou jato.

- jateamento de material: processo AM (2.1.2). em que a produção de um objeto é realizada através da aplicação de gotas de material de construção.

NOTA Por exemplo, materiais contendo polímero fotocurável e cera.

- síntese num substrato (fusão em leito de pó): processo AM (2.1.2). em que a energia de uma fonte externa é usada para sinterizar/fundir seletivamente uma camada pré-aplicada de material em pó.

- laminação de folhas: processo AM (2.1.2). em que a produção de uma peça é realizada por união camada por camada de materiais em folha.

- fotopolimerização em cuba: processo AP (2.1.2). no qual um fotopolímero líquido é curado seletivamente (polimerizado) em um banho por radiação luminosa.

- Tecnologia. Disposições gerais

- impressão tridimensional (impressão 3D): Produção de objetos por aplicação de material camada por camada com cabeça de impressão, bico ou outra tecnologia de impressão.

- câmara de construção: Um volume fechado dentro do sistema AP (2.1.3). em que as peças são fabricadas.

- ciclo de construção: Um ciclo unitário de um processo no qual um ou mais componentes são fabricados na câmara de trabalho (2.3.2) do sistema AM (2.1.3).

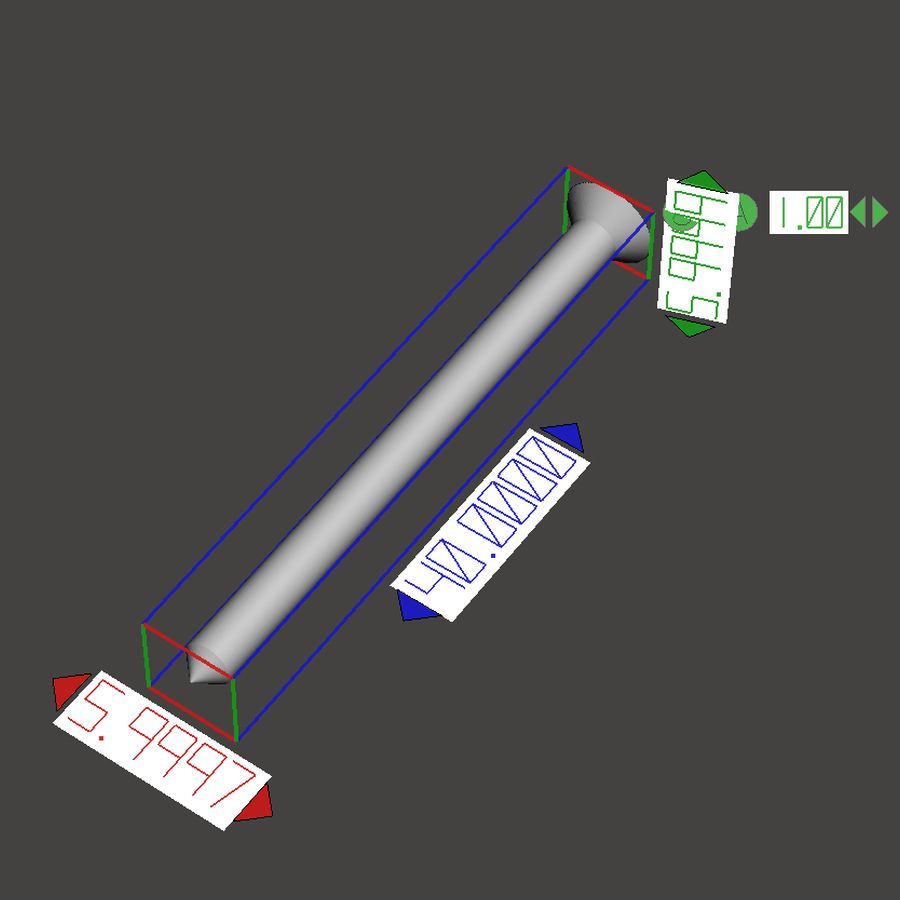

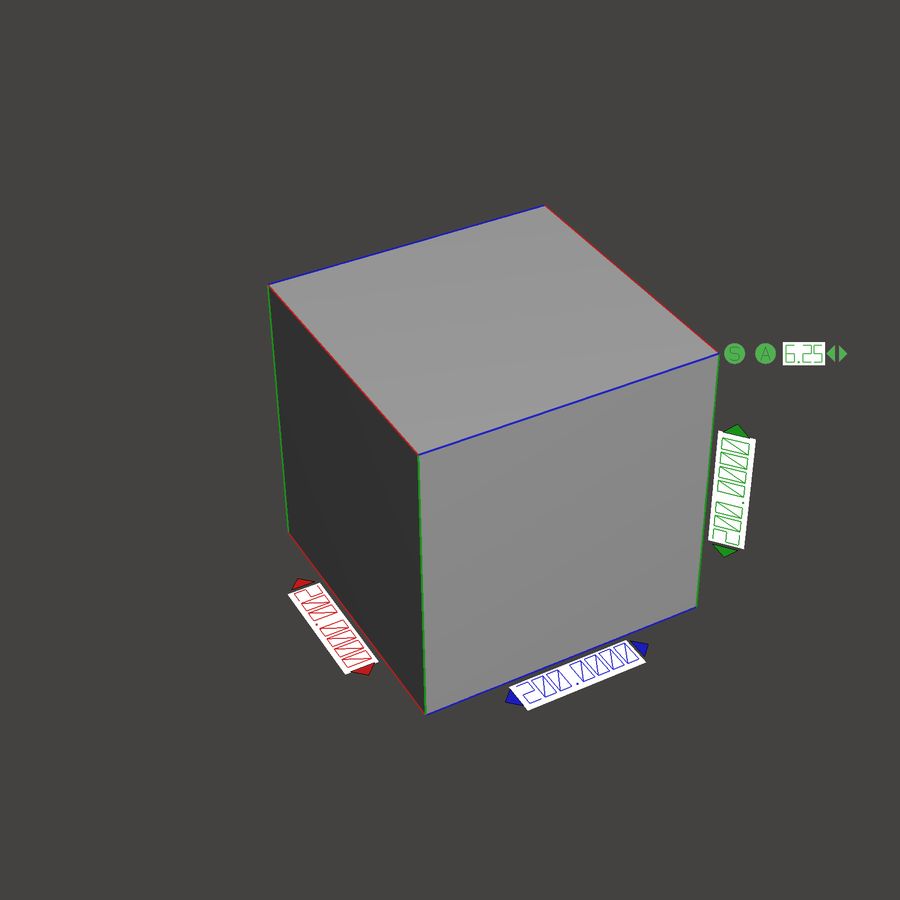

- envelope de construção: As maiores dimensões externas ao longo do eixo x. yez dentro da área de construção (2.3.6). em quais peças (2.6.1) podem ser fabricadas.

Nota - As dimensões da área de construção poderão ser maiores que as dimensões do espaço de construção.

- plataforma de construção: A base que é a superfície de apoio a partir da qual se inicia a fabricação da(s) peça(s) (2.6.1).

NOTA Em alguns sistemas, as peças (2.6.1) são construídas fixadas a uma plataforma de construção, diretamente ou através de estruturas de suporte. Em outros sistemas, a fixação na plataforma de construção é opcional.

- espaço de construção: O local onde uma peça pode ser fabricada (2.6.1), normalmente em uma plataforma de construção (2.3.5) dentro de uma câmara de trabalho (2.3.2).

- superfície de construção: Área onde o material é depositado, geralmente na última camada (2.3.10), que se torna a base para a formação da próxima camada.

Notas

- Para a 1ª camada, a superfície de construção é frequentemente a plataforma de construção (2.3.5).

- No caso do processo de aplicação direta de energia e material (2.2.2), a superfície de construção pode ser uma peça existente na qual o material é aplicado.

- Se a direção de aplicação do material for variável, a superfície de construção pode ser definida em relação à superfície da estrutura.

- volume de construção: O volume útil total disponível na instalação para produção de peças (2.6.1).

- região de alimentação (funil de alimentação) [na síntese suportada (2.2.5)] (região de alimentação): O(s) local(is) em uma instalação onde as matérias-primas (2.5.2) são armazenadas. a partir do qual uma porção da matéria-prima (camada de pó) é entregue ao substrato durante o ciclo de construção (2.3.3).

- camada (camada): Material previamente aplicado para criar uma superfície.

- sistema de coordenadas da máquina: Sistema de coordenadas tridimensional. definido por um ponto fixo na plataforma de construção (2.3.5) com três eixos principais,

marcado x. você. z. com as direções de rotação em torno de cada um desses eixos designadas A. B e C respectivamente, onde os ângulos entre x. y e z são cartesianos (o sistema pode ser determinado pelo fabricante da instalação).

Nota - O sistema de coordenadas da instalação é fixo em relação à instalação, ao contrário dos sistemas de coordenadas associados à superfície da estrutura (2.3.7). que pode ser movido ou girado.

- lote de fabricação: Um conjunto de peças (2.6.1). feitos da mesma matéria-prima (2.5.2). de uma série de peças (2.3.19). utilizando sistema AM (2.1.3) e pós-processamento (2.5.6) (se necessário), conforme especificação técnica de produção única.

Nota - O sistema AM (2.1.3) pode incluir uma ou mais instalações AM (2.1.4) e/instalações de pós-processamento (2.5.6) conforme acordado entre o fornecedor AM (2.1.2) e o consumidor.

- origem [origem, ponto zero]: O ponto de origem especificado no qual os três eixos principais em um sistema de coordenadas se cruzam.

Notas

- Usado em um sistema de coordenadas tridimensional ao usar x. coordenadas y e z.

- O sistema de coordenadas pode ser cartesiano ou determinado pelo fabricante da instalação.

- O ponto zero (2.3.13) é inicialmente determinado pelo fabricante da instalação.

- origem da construção: A origem mais frequentemente encontrada no centro da plataforma de construção (2.3.5) e definindo a superfície frontal da construção. O ponto zero da construção pode ser determinado pelas configurações.

- posição zero das peças de trabalho da instalação (origem da máquina, ponto inicial da máquina, ponto zero da máquina): A posição inicial das peças de trabalho da instalação.

- região de transbordamento: O(s) local(is) localizado(s) na instalação para onde o excesso de pó flui e é armazenado durante o ciclo de construção (2.3.3).

Nota – Para alguns tipos de instalações, a zona excedente pode consistir em uma ou mais câmaras ou sistemas de pó dedicados.

- localização da peça: A localização da peça (2.6.1) no volume de construção (2.3.8).

NOTA A posição da peça é geralmente determinada pelas coordenadas x, y e z da posição do centro geométrico (2.4.9) do bloco delimitador (2.4.3) em relação ao volume do edifício (2.3.8) e a origem (2.3.13).

- parâmetros de processo: O conjunto de parâmetros operacionais e configurações do sistema usados durante o ciclo de construção (2.3.3).

- ciclo de produção: Todas as peças (2.6.1). produzido num ciclo de construção (2.3.3) ou em vários ciclos de construção sucessivos utilizando matérias-primas (2.5.2) do mesmo lote e nas mesmas condições de processo.

- configuração do sistema: Configuração do sistema AP (2.1.3) para construção.

- eixo x de instalação (eixo x): Um eixo no sistema de coordenadas de instalação (2.3.11). que corre paralelamente ao lado frontal (2.1.7) da instalação e perpendicular ao eixo y (2.3.22) e ao eixo z (2.3.23).

Notas

- O sentido positivo do eixo x é o sentido da esquerda para a direita, quando visto da frente da instalação, quando direcionado para o volume do edifício desde a origem.

- Normalmente o eixo x é horizontal e paralelo a uma das bordas da plataforma de construção (2.3.5).

- Salvo indicação em contrário do fabricante da instalação.

- Eixo y da instalação (eixo y): Um eixo no sistema de coordenadas da instalação (2.3.11). que é perpendicular ao eixo 2 (2.3.23) e ao eixo x (2.3.21).

Notas

- A direção positiva do eixo y é determinada pela regra do sistema de coordenadas destro. Na maioria das vezes, no caso de uma direção z positiva para cima, a direção y positiva será da frente para trás da unidade quando vista da frente da unidade.

- No caso de uma direção positiva do eixo z para baixo, a direção positiva ao longo do eixo y será direcionada da parte traseira da instalação para a frente, quando vista da frente da instalação.

- Normalmente, o eixo y é horizontal e paralelo a uma das bordas da plataforma de construção (2.3.5).

- Salvo indicação em contrário do fabricante da instalação.

- eixo z de instalação: Um eixo no sistema de coordenadas de instalação (2.3.11) que é perpendicular ao eixo x (2.3.21) e ao eixo y (2.3.22).

Notas

- A direção positiva do eixo z é determinada pela regra do sistema de coordenadas à direita. Para processos que utilizam deposição de material camada por camada em um plano, a direção z positiva será definida como a normal às camadas.

- Para processos que utilizam a deposição de material camada por camada em um plano, a direção z positiva é a direção da 1ª camada para as camadas subsequentes.

- Quando a aplicação de material é possível a partir de diferentes direções [por exemplo, como no processo de energia direta e aplicação de material (2.2.2)], o eixo z pode ser definido em relação à superfície da peça (2.6.2).

- Salvo indicação em contrário do fabricante da instalação.

- Tecnologia. Dados

- 30 digitalização (30 digitalização) (digitalização 3D 3D): Um método para obter dados sobre a forma e o tamanho de um objeto em uma representação espacial registrando x. coordenadas y e z de pontos da superfície do objeto e conversão de um conjunto de pontos em um modelo geométrico eletrônico usando software especializado.

- Tecnologia. Dados

Nota: Os métodos convencionais são amplamente automatizados. Eles são combinados com um cabeçote de medição de contato, um sensor óptico ou outro dispositivo.

- Formato de arquivo AP; FFAL (Additive Manufacturing File Format. AMF): Formato de arquivo para comunicação (para troca de dados) do modelo geométrico eletrônico de AM (2.1.2). incluindo uma descrição espacial da geometria da superfície, com suporte integrado para cores, materiais, grades, grupos de elementos e metadados.

Nota - O formato de arquivo AP pode representar um dos muitos objetos especificados (classificados) em um grupo de elementos. Por analogia com S7L (2.4.16), a geometria da superfície é representada por uma malha de elementos triangulares, mas no FFAP os triângulos podem ser curvos. O FFAP também pode definir o material e a cor de cada volume e a cor de cada triângulo na malha.

- caixa delimitadora de uma peça: Um cuboide direcionado ortogonalmente com um perímetro mínimo que envolve os pontos mais externos da superfície de uma peça espacial (2.6.1).

NOTA Se a peça que está sendo fabricada inclui um controle de geometria e recursos adicionais de extensão de geometria (como marcação de espaços, tabulações ou letras em relevo), o bloco de restrição pode ser definido para controlar a geometria da peça, excluindo esses recursos de extensão.

- caixa delimitadora arbitrariamente orientada de uma peça (2.6.1) que é calculado sem quaisquer restrições que afetem sua orientação.

- caixa delimitadora da máquina de uma peça (2.6.1) em que todas as superfícies são paralelas ao sistema de coordenadas de instalação

- caixa delimitadora mestre: Uma caixa delimitadora (2.4.3) que inclui todas as partes (2.6.1) de uma construção.

- linguagem de marcação extensível (XML): Um padrão do World Wide Web Consortium projetado para marcar informações contidas em documentos, oferecendo um meio de apresentar conteúdo em um formato que seja igualmente legível por humanos e programas de computador.

Nota – Ao usar estilos de tabela e esquema personalizados, as informações podem ser apresentadas de uma forma unificada que permite a troca de informações (dados) e formato (metadados).

- faceta: Um polígono de três ou quatro lados que representa um elemento da malha poligonal espacial da superfície do modelo.

Nota - As facetas triangulares são usadas no formato de arquivo específico do AP (2.1.2):

FFAL (2.4.2) e STL (2.4.16); no entanto, o FFAP permite que as facetas do triângulo sejam curvadas.

- centro geométrico de uma caixa delimitadora: Localização no centro aritmético da caixa delimitadora (2.4.3) de uma peça (2.6.1).

Nota - O centro do bloco de parada pode ficar fora da peça.

- IGES (especificação inicial de troca de gráficos): Um formato de arquivo neutro projetado para transferir dados de desenhos bidimensionais e tridimensionais entre sistemas CAD distintos.

- orientação inicial de construção de uma peça: A orientação de uma peça pela qual ela foi colocada pela primeira vez no volume de construção (2.6.1).

- aninhamento: O processo de organizar modelos eletrônicos em um volume de edifício (2.3.8) de tal forma que seus blocos limitantes (2.4.3). blocos de limite orientados aleatoriamente (2.4.4) ou outros foram sobrepostos para otimizar o uso do volume do edifício (2.3.8).

- POES (Especificação de troca de dados de produto ou Troca de dados de produto usando STEP): Especificação de troca de dados de produto ou Troca de dados de produto usando STEP (2.4.15).

- reorientação de peça: Rotação de um bloco delimitador (2.4.3) em torno do centro geométrico (2.4.9) de uma peça (2.8.1) em relação à orientação de construção inicial

- ETAPA: Padrão de troca de dados do modelo do produto.

- STL: Um formato de dados de modelo que descreve a geometria da superfície de um objeto como um mosaico de triângulos. Utilizado para transferir modelos geométricos para instalações de produção de peças (2.6.1).

- modelo de superfície: Uma representação matemática ou numérica de um objeto como um conjunto de superfícies planas e/ou curvas que podem, mas não necessariamente. representam um volume fechado.

- Tecnologia. Material

- cura: Processo químico que resulta em um material com propriedades finais ou outro material.

- matéria-prima: A maior parte das matérias-primas utilizadas no processo AM (2.1.2).

NOTA Para processos AM, os principais materiais de partida são normalmente líquidos, pós, fios, pastas, fibras, folhas, etc.

- síntese (fusão): Combinação de duas ou mais partículas de material em uma partícula.

- sinterização a laser (LS): Um processo de síntese de substrato (2.2.5) realizado para produzir peças a partir de materiais em pó usando um ou mais lasers para sinterizar ou fundir seletivamente partículas em uma superfície, camada (2.3.10) por camada, em uma câmara fechada .

Notas

- A maioria das máquinas de sinterização/fusão a laser derrete parcial ou completamente os materiais que estão sendo processados. O termo "sinterização" é histórico e impróprio, em oposição à tradicional sinterização de pós metálicos usando moldes, temperatura e/ou pressão.

- A uma temperatura acima do ponto de fusão do componente principal da composição em pó contendo uma fase refratária, ocorrerá a sinterização em fase líquida, isto é, o termo “sinterização” é aceitável para estes processos.

- torta parcial: Uma massa de pó parcialmente aglomerada que envolve peças fabricadas durante a síntese em um substrato (2.2.5) sob as condições de uma câmara de trabalho aquecida (2.3.2).

- pós-processamento: Conjunto de operações para processar um produto para lhe conferir as propriedades necessárias, incluídas em um processo de múltiplas etapas (2.1.9).

- lote de pó pó usado como matéria-prima, que pode ser usado em pó (2.5.11) pó primário (2.5.12) ou composição em pó para AP (2.5.9).

- substrato (camada de pó. cama parcial): Área de construção no sistema AM (2.1.3). em que as matérias-primas são aplicadas e seletivamente sinterizadas/fundidas por energia de uma fonte externa ou ligadas por adesão para produzir peças (2.6.1).

- composição de pó para AP (mistura de pó): Quantidade de pó obtida pela mistura de pós de um ou mais lotes de pó (2.5.10) com a mesma composição química e granulométrica dentro de limites especificados.

NOTA Um tipo comum de composição em pó é uma mistura de pós virgens (2.5.12) e usados (2.5.11). Os requisitos especiais para composições em pó são geralmente determinados pela sua aplicação ou por acordo entre fornecedor e consumidor.

- lote de pó: Quantidade de pó. produzido sob condições monitoradas e controladas em um único ciclo de produção de pó.

Notas

- O tamanho do lote do pó é determinado pelo fornecedor do pó.

- A maioria dos sistemas de gestão de qualidade normalmente exige documentação de acompanhamento para um lote de pó. Essa documentação inclui certificados de conformidade, relatórios de testes, etc.

- Pó utilizado: Pó utilizado como matéria-prima (2.5.2) para instalação de AP (2.1.4) em pelo menos um ciclo de construção (2.3.3).

- pó virgem: Pó não utilizado de um lote de pó (2.5.10).

2.6 Aplicações

- parte (parte): Um tipo de produto feito de um material de mesmo nome e marca (ou vários desses materiais ao mesmo tempo), obtido por um processo de uma etapa (2.1.10) ou um processo de múltiplas etapas (2.1.9 .XNUMX), atendendo aos requisitos da documentação regulatória e de projeto.

- protótipo: uma ideia 8 de um produto, obtida por um processo de etapa única (2.1.10) ou multietapas (2.1.9) e que é um protótipo ou modelo de trabalho, que serve para uma avaliação preliminar do características, design ou propriedades de um produto.

- ferramental de protótipo: Moldes, moldes e outros dispositivos para uso em prototipagem; Às vezes, este termo refere-se a equipamentos temporários.

NOTA Este tipo de ferramenta às vezes pode ser usado para testar um projeto de ferramenta e/ou produzir uma peça (2.6.1) para o cliente enquanto a ferramenta principal está sendo fabricada. Neste caso, este termo significa equipamento temporário.

- prototipagem rápida na manufatura aditiva: O uso da MA visa reduzir o tempo de produção de protótipos (2.6.2).

- produção rápida de ferramentas (rapid tooting): Aplicação de AM (2.1.2). visando a produção de ferramentas ou elementos de equipamentos com tempo de produção reduzido em relação à produção tradicional de ferramentas.

Notas

- Pela produção rápida de ferramentas, o ferramental pode ser produzido diretamente pela AM ou indiretamente, através da produção de uma amostra (padrão), que, por sua vez, será utilizada para a produção do ferramental.

- Além da AM, o termo “produção rápida de ferramentas” é usado para ferramentas com tempo de produção reduzido ao usar 8 tecnologias subtrativas (por exemplo, fresamento).

- Propriedades

- precisão AP (precisão): O grau de proximidade dos resultados da medição da geometria da peça (2.6.1) com o valor de referência aceito.

- peça AP (conforme construída): Estado da peça (2.6.1). fabricado por processo aditivo, sem qualquer pós-processamento exceto, se necessário, remoção da plataforma de construção, remoção de estruturas de suporte e/ou matérias-primas não utilizadas.

- densidade final (totalmente densa): A densidade do material sintetizado alcançada sob parâmetros de processo ideais (2.3.18).

- Propriedades

Notas

- É quase impossível produzir material sem descontinuidades; alguma microporosidade certamente estará presente.

- As dimensões e o número permitido de descontinuidades são geralmente determinados pelos requisitos das propriedades do produto final.

- forma quase final: A forma geométrica de uma peça (2.6.1) tão próxima quanto possível da forma final exigida, que requer pós-processamento mínimo (2.5.6) para atingir sua precisão (2.7.1).

- porosidade: Presença de um certo número de poros no material de uma peça (2.6.1).

NOTA A porosidade pode ser definida como a fração volumétrica de descontinuidades como uma porcentagem do volume total da peça.

- Repetibilidade AM (repetibilidade): Precisão AM sob condições de repetibilidade. As condições de repetibilidade incluem: o mesmo método de medição: objetos de medição idênticos: o mesmo laboratório; o mesmo operador; o mesmo equipamento e um curto período de tempo.

UDC 621.762: 006.354

OKS 01.020

OKP

Palavras-chave: tecnologias aditivas, manufatura aditiva. impressao XNUMXD. Impressora XNUMXD, digitalização XNUMXD.

Publicado e impresso por FGUP STANDARTIKFORM. 123001 Moscow. Rua da Avó .. 4

Autor: Studia3D.ru

Mais artigos de Studia3D.ru