Kunststoff ist das Hauptmaterial für Desktop-3D-Drucker, seine Herstellung und Entsorgung stellen jedoch erhebliche Umweltprobleme dar. Die Lösung dieses Problems besteht darin, recycelten Kunststoff für den 3D-Druck zu verwenden. Recyceltes Filament kann aus gebrauchten Flaschen oder alten 3D-Drucken gewonnen werden. Dies ist eine großartige Möglichkeit, Abfall zu reduzieren und Ihre Umweltbelastung zu verringern. Allerdings kann es schwierig sein, recycelten Kunststoff für den 3D-Druck zu finden. In diesem Artikel geben wir eine Schritt-für-Schritt-Anleitung, wie man recyceltes Filament erhält und es im 3D-Druck verwendet.

Wie erschwinglich ist recyceltes Filament?

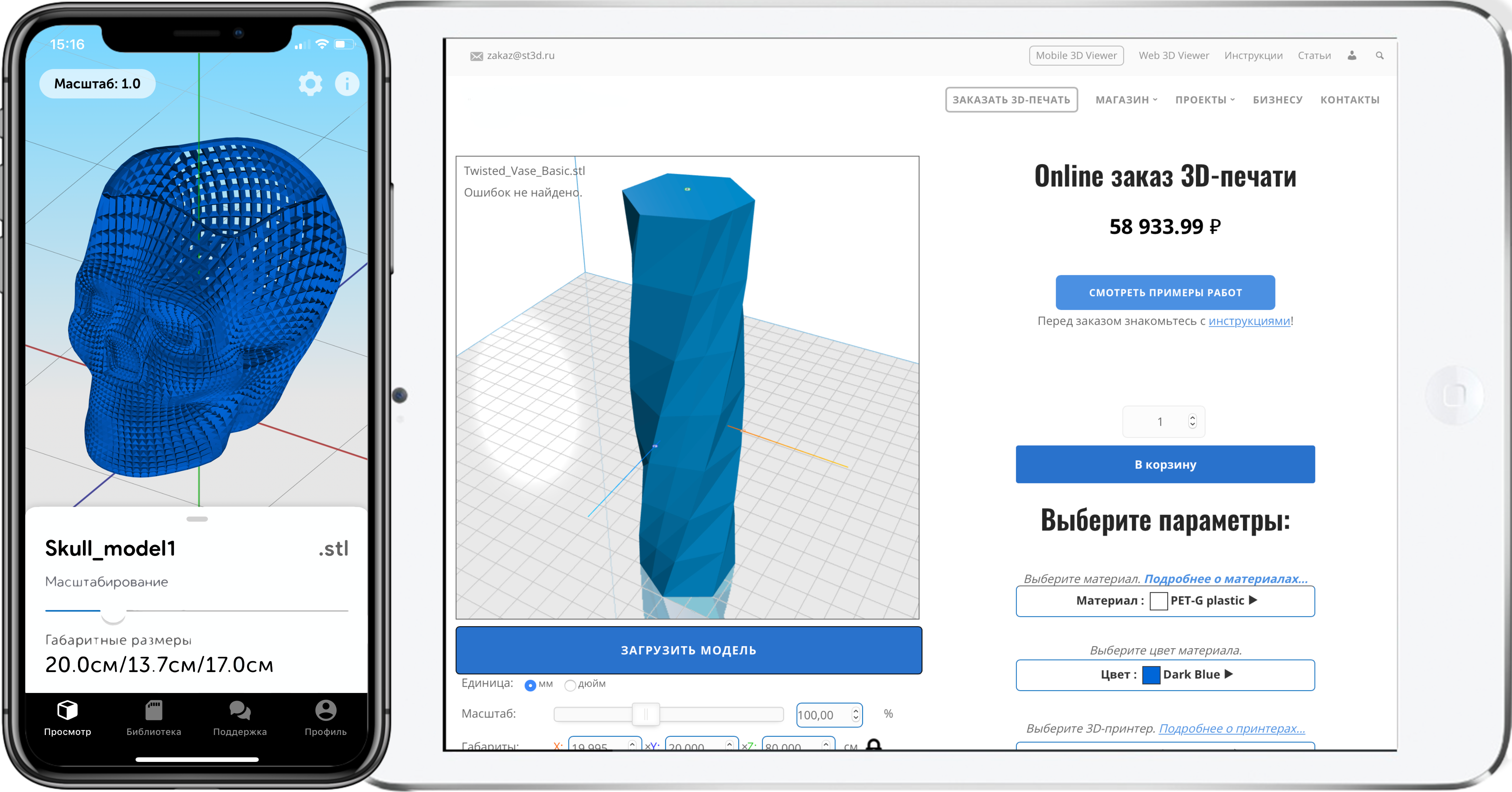

Je nach Bedarf gibt es verschiedene Möglichkeiten, recyceltes Filament zu gewinnen und zu nutzen – von kleinen Mengen für Experimente bis hin zu großen Mengen für 3D-Druck-Unternehmen.

Kauf von recyceltem Garn

Dies ist der einfachste Weg, recyceltes Garn zu erhalten. Online-Händler kümmern sich um die komplexe Chemie und Prüfung, die mit der Herstellung recycelter Filamente einhergeht, um fertige Spulen anzubieten, die in der Regel etwas teurer sind als neue (nicht recycelbare) Filamente aus demselben Material.

Es gibt eine Reihe von Unternehmen, die diese recycelten Fäden anbieten. Einer der bekanntesten Lieferanten in Russland, der recyceltes Material zur Herstellung von Filamenten verwendet, ist beispielsweise Rec3D. Das Unternehmen stellt Pet-G-Kunststoff her, der zu 100 % aus recyceltem Abfall besteht. Es heißt rPetG.

Mach es selbst

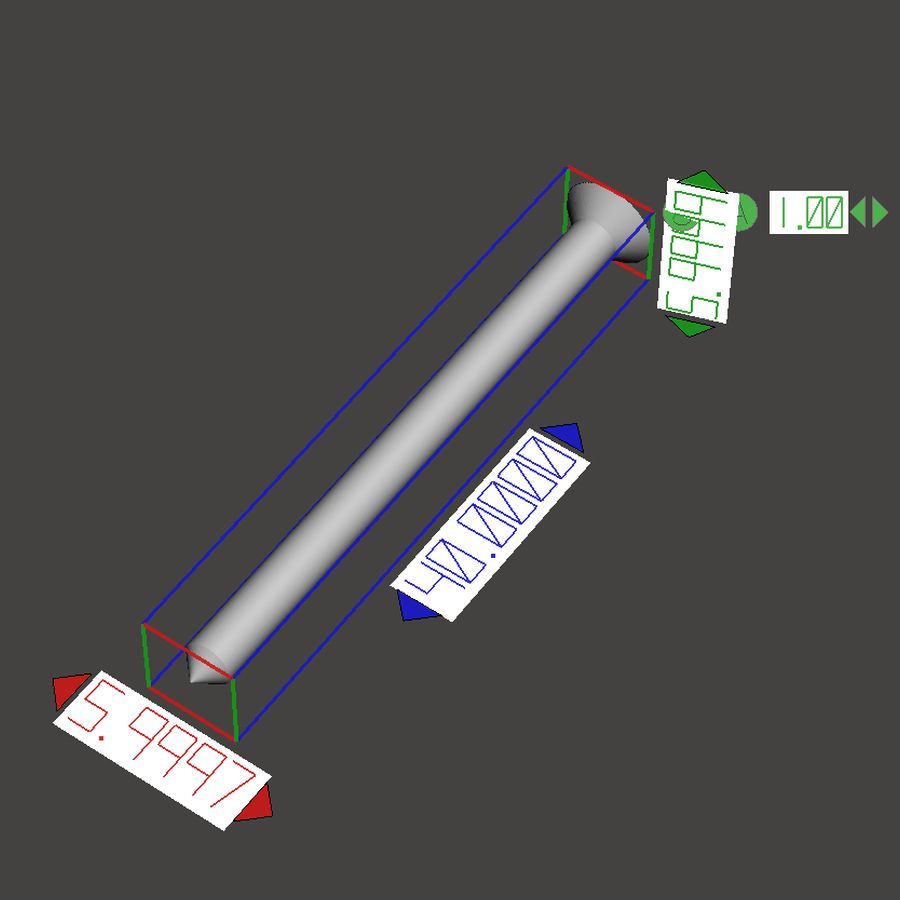

Eine weitere Möglichkeit ist die Herstellung Ihres eigenen recycelten Filaments. Dafür müssen Sie jedoch einen technologischen Prozess einrichten und auswählen, der ein Faserextrusionssystem, ein Kunststoffzerkleinerungssystem, Kunststoffgranulat und möglicherweise Kunststofffarbstoff umfasst. Beispielsweise bieten COTS-Extruderlieferanten schlüsselfertige Maschinen im Preis von 500 bis über 2000 US-Dollar an. Sie können einen Extruder auch mit Ihren eigenen Händen bauen, dafür sind jedoch Kenntnisse im Bereich Elektronik und Werkzeuge zum Bohren von Metall erforderlich. Durch die Do-it-yourself-Produktion können die Kosten für recyceltes 3D-Druckmaterial erheblich gesenkt werden.

Wie gut druckt es?

Wie bei jedem anderen Filament hängt die Druckqualität auch bei recyceltem Filament weitgehend von den Schiebereglereinstellungen, den Druckbedingungen und der Qualität der Ausrüstung ab, auf der es hergestellt wurde.

Gekaufte recycelte Fäden

Im Handel erhältliches recyceltes Filament ist so konzipiert, dass es genauso druckt wie normales Filament und kann je nach Farbe und Lieferant einige ziemlich beeindruckende Ergebnisse liefern. Während Sie sich den Aufwand ersparen, ein eigenes Extrusionssystem einzurichten und Ihr eigenes Filament herzustellen, sind die Kosteneinsparungen möglicherweise nicht wesentlich.

DIY recycelte Fäden

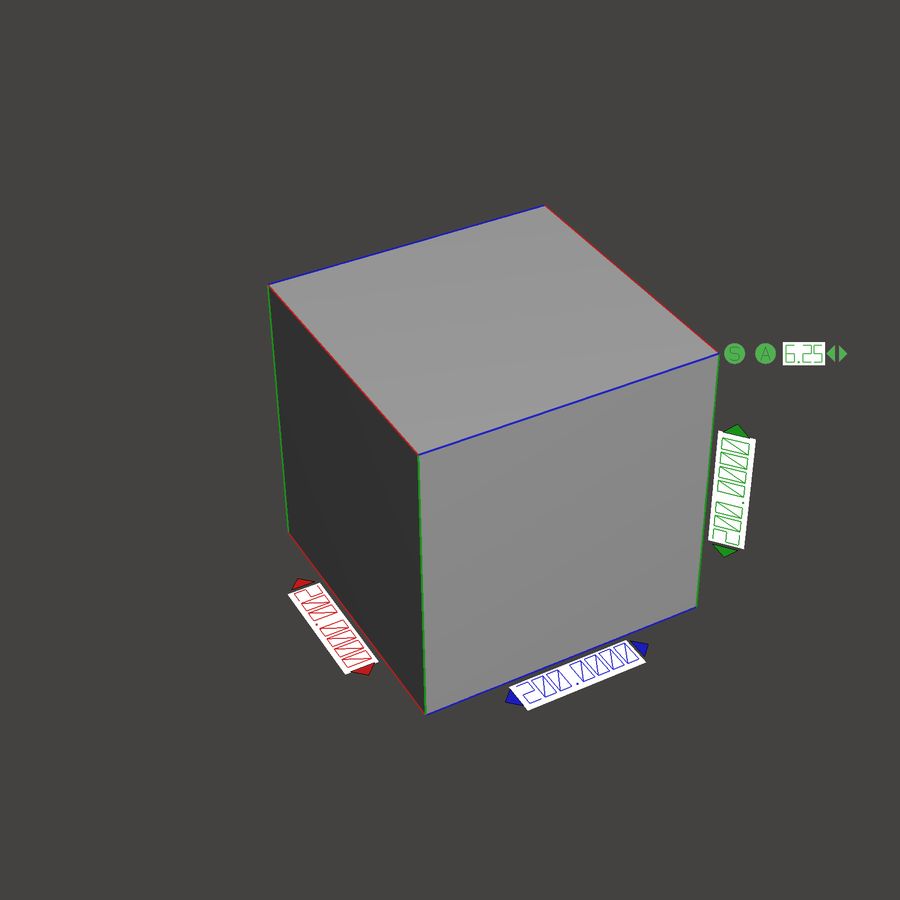

DIY-Garn hängt stark davon ab, wie viel Mühe darauf verwendet wurde, sicherzustellen, dass das auf diesen Maschinen hergestellte Garn von hoher Qualität ist. Ein falscher Filamentdurchmesser wirkt sich erheblich auf die Druckqualität aus, ebenso wie die Verwendung von recyceltem Kunststoff, der sich zu stark zersetzt. Es lohnt sich, mit dem Verhältnis von recyceltem zu neuem Material zu experimentieren, um geeignete Eigenschaften für den vorgesehenen Verwendungszweck mit maximalem Recyclinganteil zu finden.

Nuancen

Recyceltes 3D-Druck-Filament löst das Problem der Verwendung von Kunststoff und Kunststoffabfällen nicht vollständig, da diese einem thermischen Abbau unterliegen. Dies bedeutet, dass Hitze ihre Eigenschaften verschlechtern kann, was zu einer Verringerung der Qualität und Festigkeit des 3D-Drucks führt. Um dieses Problem zu lösen, fügen Filamenthersteller dem Recyclingmaterial einen bestimmten Anteil an Neukunststoff hinzu, um stabile Eigenschaften zu erhalten, die mit denen von Neumaterial vergleichbar sind. Durch die Do-it-yourself-Produktion von recyceltem Filament können die Materialkosten gesenkt werden. Dafür müssen Sie jedoch einen technologischen Prozess einrichten und Extruder verwenden.

Was liegt in der Zukunft?

Es wird intensiv an der Wiederverwertung von Kunststoffen geforscht, indem Polymere chemisch wieder in Monomere zerlegt werden, die im Wesentlichen die Bausteine von Polymerketten sind. Die Monomere können dann als Ausgangsmaterial für eine neue Serie von Kunststoffen verwendet werden, die frei von durch thermischen Abbau verursachten Mängeln sind.

Leider wird diese Recyclingmethode derzeit von Filamentherstellern nicht genutzt, da die Technologie noch relativ neu und äußerst energieintensiv ist. Angesichts der zunehmenden Verfügbarkeit kohlenstofffreier Energie bleibt jedoch eine vielversprechende Zukunft für eine vollständig kreislauforientierte Kunststoffwirtschaft, in der ein Großteil des „neuen“ Kunststoffs aus recyceltem Kunststoff hergestellt wird, ähnlich wie beim Aluminiumrecyclingprozess.

Autor: Natalia Kamonichkina

Weitere Artikel von Natalia Kamonitschkina