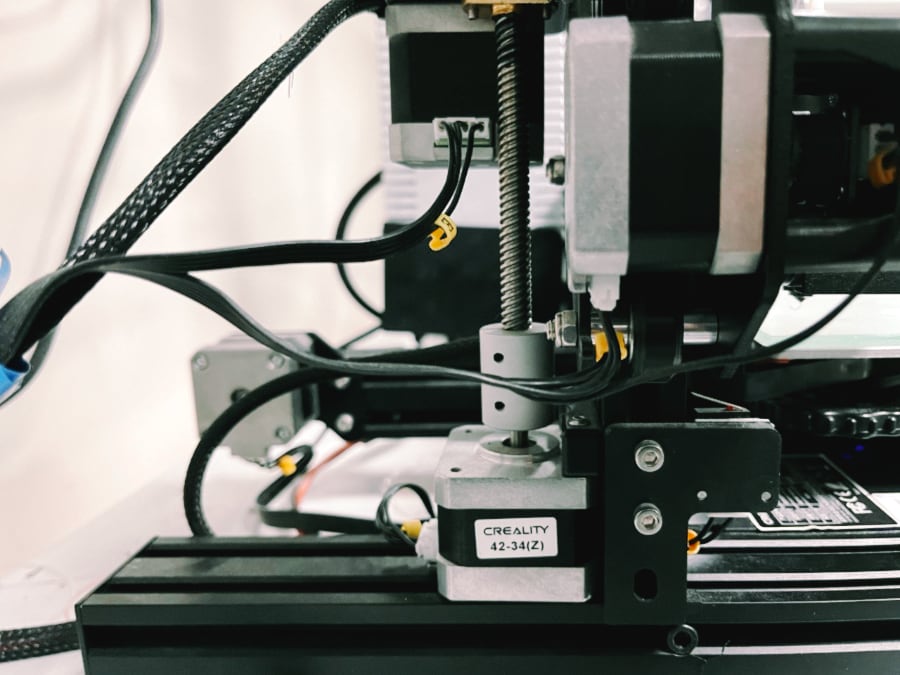

Дельта принтеры крайне требовательны к точности изготовления комплектующих (геометрии рамы, длины диагоналей, люфтам соединения диагоналей, эффектора и кареток) и всей геометрии принтера. Также если концевые выключатели (EndStop) расположены на разной высоте (или разный момент срабатывания в случае контактных концевиков), то высота по каждой из осей оказывается разная и мы получаем наклонную плоскость, не совпадающую с плоскостью рабочего столика (стекла). Данные неточности могут быть исправлены либо механически (путем регулировки концевых выключателей по высоте), либо программно. Мы используем программный способ калибровки.

Далее будут рассмотрены основные настройки дельта принтера.

Для управления и настройки принтера мы используем программу Pronterface.

Калибровка принтера делится на три этапа:

Ремонт и настройка 3D принтеров

1 Этап. Корректируем плоскость по трем точкам

Выставление в одну плоскость трех точек — A, B, C (расположенных рядом с тремя направляющими). По сути необходимо уточнить высоту от плоскости до концевых выключателей для каждой из осей.

Большинство (если не все) платы для управления трехмерным принтером (В нашем случае RAMPS 1.4) работают в декартовой системе координат, другими словами есть привод на оси: X, Y, Z.

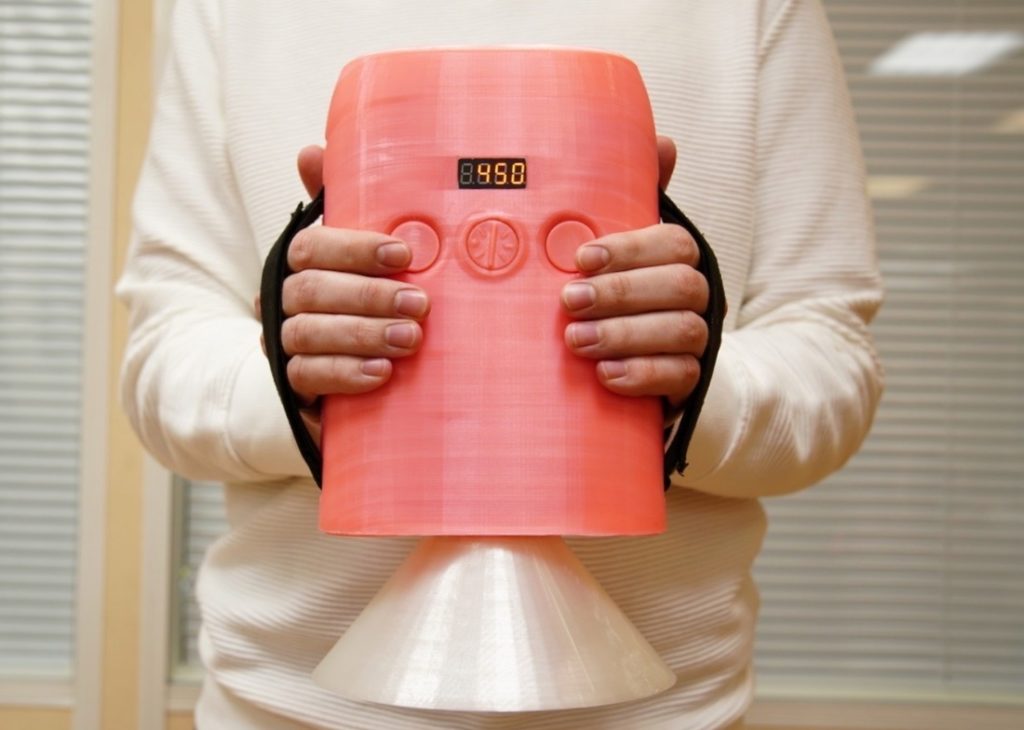

В дельта принтере необходимо перейти от декартовых координат к полярным. Поэтому условимся, что подключенные к двигателям X, Y, Z соответствует осям A, B, C. (Против часовой стрелки начиная с любого двигателя, в нашем случае смотря на логотип слева — X-A, справа Y-B, дальний Z-C). Далее при слайсинге, печати и управлении принтером в ручном режиме, мы будем оперировать классической декартовой системой координат, электроника принтера сама будет пересчитывать данные в нужную ей систему. Это условность нам необходима для понятия принципа работы и непосредственной калибровки принтера.

Точки, по которым мы будем производить калибровку назовем аналогично (A, B, C) и позиция этих точек равна A= X-72 Y-42; B= X0 Y84; C= X72 Y-42.

Алгоритм настройки:

- Подключаемся к принтеру. (В случае “нечитаемых знаков” в командной строке, необходимо сменить скорость COM порта. В нашем случае с 115200 на 250000 и переподключится).

После чего мы увидим все настройки принтера.

2. Обнуляем высоты осей X, Y, Z командой M666 x0 y0 z0.

И сохраняем изменения командой M500. После каждого изменения настроек необходимо нажать home (или команда g28) для того, чтобы принтер знал, откуда брать отсчет.

3. Калибровка принтера производится “на горячую”, то есть должен быть включен подогрев стола (если имеется) и нагрев печатающей головки (HotEnd’а) (Стол 80град., сопло 245 град.). Так же нам понадобится щуп, желательно металлический, известных размеров. Для этих задач вполне подойдет шестигранный ключ.

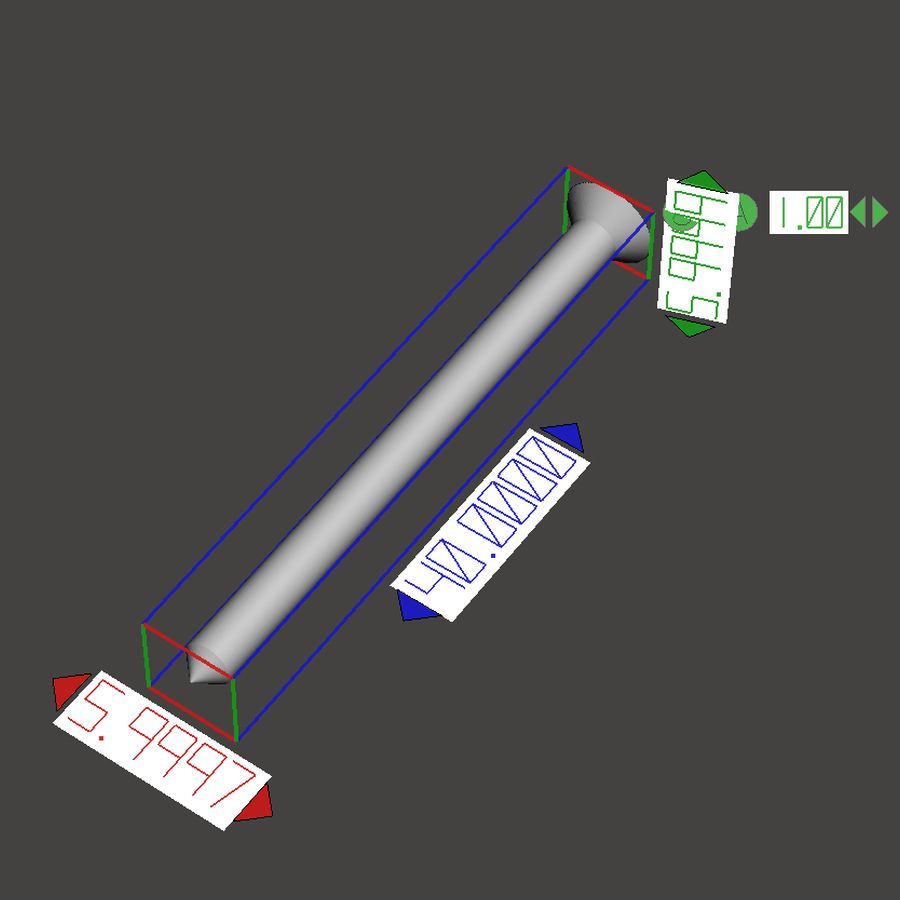

4. Опускаем печатающую головку на высоту (условно) 9 мм от стола (так, что бы сопло еле касалось нашего щупа, т.к. высота пока что не точно выставлена.) Команда: G1 Z9.

5. Теперь приступаем непосредственно к настройке наших трех точек.

Для удобства можно вместо g-команд создать в Pronterface четыре кнопки, для перемещения печатающей головки в точки A, B, C, 0-ноль.

Создание кнопок в Pronterface

Для этого в центральной части окна имеется кнопка “+”, нажав на которую откроется окно с тремя полями: Button Title (Название кнопки), Command (команда), Color (Цвет будущей кнопки).

Заполняем:

Buttom Title: Min A; Command: G1 X-72 Y-42; Color: Orange

Buttom Title: Min B; Command: G1 X0 Y84; Color: Blue

Buttom Title: Min C; Command: G1 X72 Y-42; Color: Green

Buttom Title: Zero; Command: G1 X0 Y0; Color: White

6. Последовательно перемещаясь между тремя точками (созданными ранее кнопками или командами), выясняем, какая из них находится ниже всего (визуально) и принимает эту ось за нулевую, относительно нее мы будем менять высоту остальных двух точек.

Предположим, что точка A у нас ниже остальных. Перемещаем головку в точку B (Y) и клавишами управления высотой в Pronterface опускаем сопло до касания с нашим щупом, считая величину, на которую мы опустили сопло (в лоб считаем количество нажатий на кнопки +1 и +0.1)

7. Далее командой меняем параметры высоты оси Y: M666 Y {посчитанная величина}

M666 Y0.75 ( после Y ваше значение)

M500

G28

Ту же операцию проделываем с оставшимися осями. После чего следует опять проверить высоту всех точек, может получится, что разброс высот после первой калибровки уменьшится, но высота все равно будет отличатся, при этом самая низкая точка может измениться. В этом случае повторяем пункты 6-7.

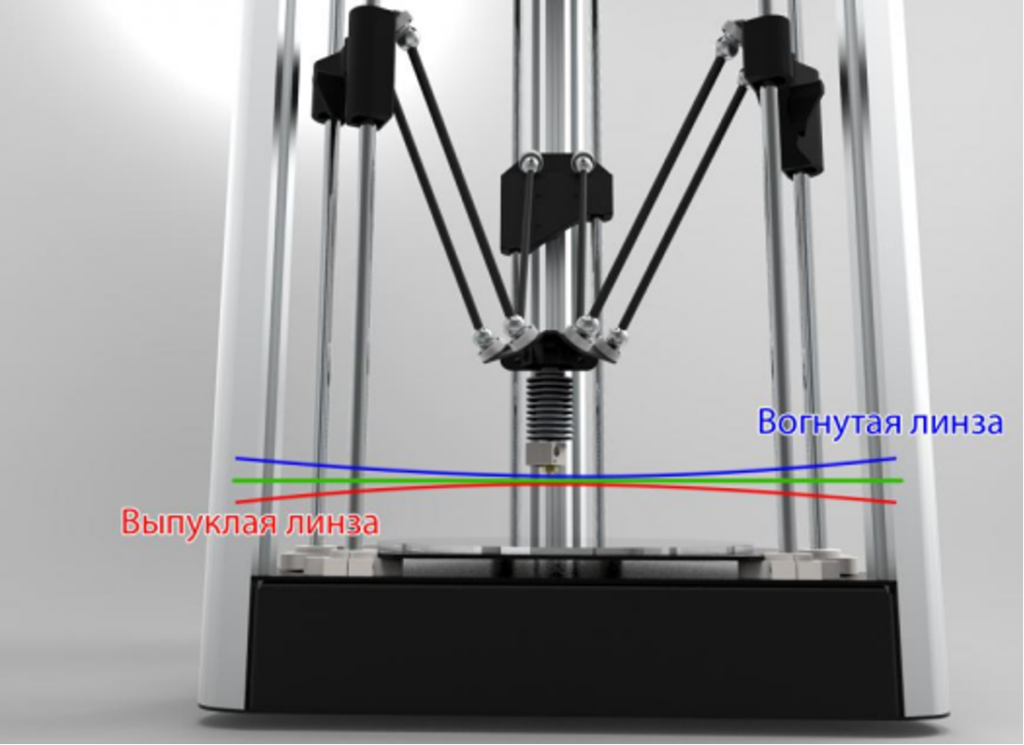

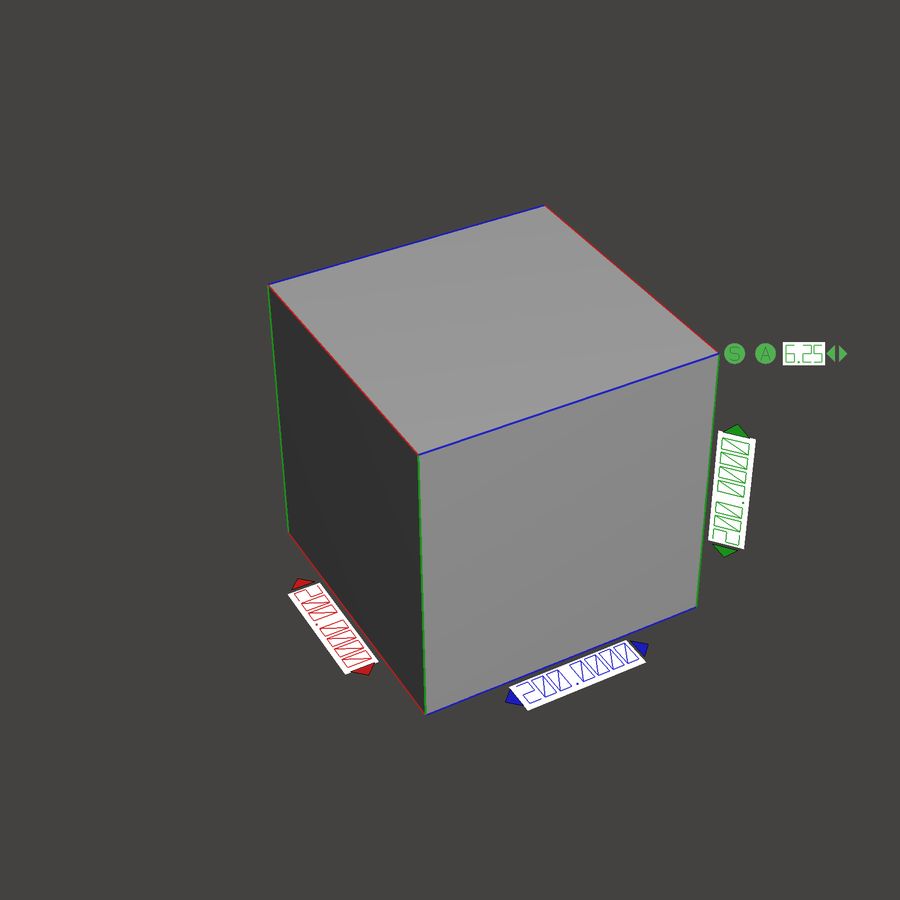

2 Этап. Исправляем линзу

После того как мы выставили три точки в одну плоскость необходимо произвести коррекцию высоты центральной точки. Из-за особенности механики дельты при перемещении печатающей головки между крайними точками в центре она может пройти

либо ниже, либо выше нашей плоскости, тем самым мы получаем не плоскость, а линзу,

либо вогнутую, либо выпуклую.

Корректируется этот параметр т.н. дельта радиусом, который подбирается экспериментально.

Калибровка:

Отправляем головку на высоту щупа в любую из трех точек стола. Например G1 Z9 X-72 Y-42.

Сравниваем высоту центральной точки и высоту точек A,B,C. Если высота точек A, B, C разная, необходимо вернуться к предыдущей калибровке.

Если высота центральной точки больше остальных, то линза выпуклая и необходимо увеличить значение дельта радиуса. Увеличивать или уменьшать желательно с шагом +-0,2 мм, при необходимости уменьшить или увеличить шаг в зависимости от характера и величины искривления (подбирается экспериментально).

Команды:

G666 R67,7 M500 ( в R необходимо прописать ваше значение)

G28

Подгоняем дельта радиус, пока наша плоскость не выровняется.

3 Этап. Находим истинную высоту от сопла до столика

Третьим этапом мы подгоняем высоту печати (от сопла до нижней плоскости — столика). Так как мы считали, что общая высота заведомо неправильная, необходимо ее откорректировать, после всех настроек высот осей. Можно пойти двумя путями решения данной проблемы:

1 Способ:

Подогнав вручную наше сопло под щуп так, чтобы оно свободно под ним проходило, но при этом не было ощутимого люфта,

Командой M114 выводим на экран значение фактической высоты нашего HotEnd’а

Командой M666 L получаем полное значение высоты (Параметр H)

После чего вычитаем из полной высоты фактическую высоту.

Получившееся значение вычитаем из высоты щупа.

Таким образом мы получаем величину недохода сопла до нижней плоскости, которое необходимо прибавить к полному значению высоты и и записать в память принтера командами:

G666 H 235.2 ( после H ваше значение)

M500

G28

2 Способ:

Просто “на глаз” прибавляем значение высоты (после каждого изменения не забываем “уходить” в home), добиваясь необходимого.

Не нашли ответ на свой вопрос?

Вы можете написать в поддержку, чтобы наши специалисты индивидуально рассмотрели ваш вопрос. В запросе детально опишите суть проблемы.

Автор: Studia3D Aggregator

Другие статьи от Studia3D Aggregator