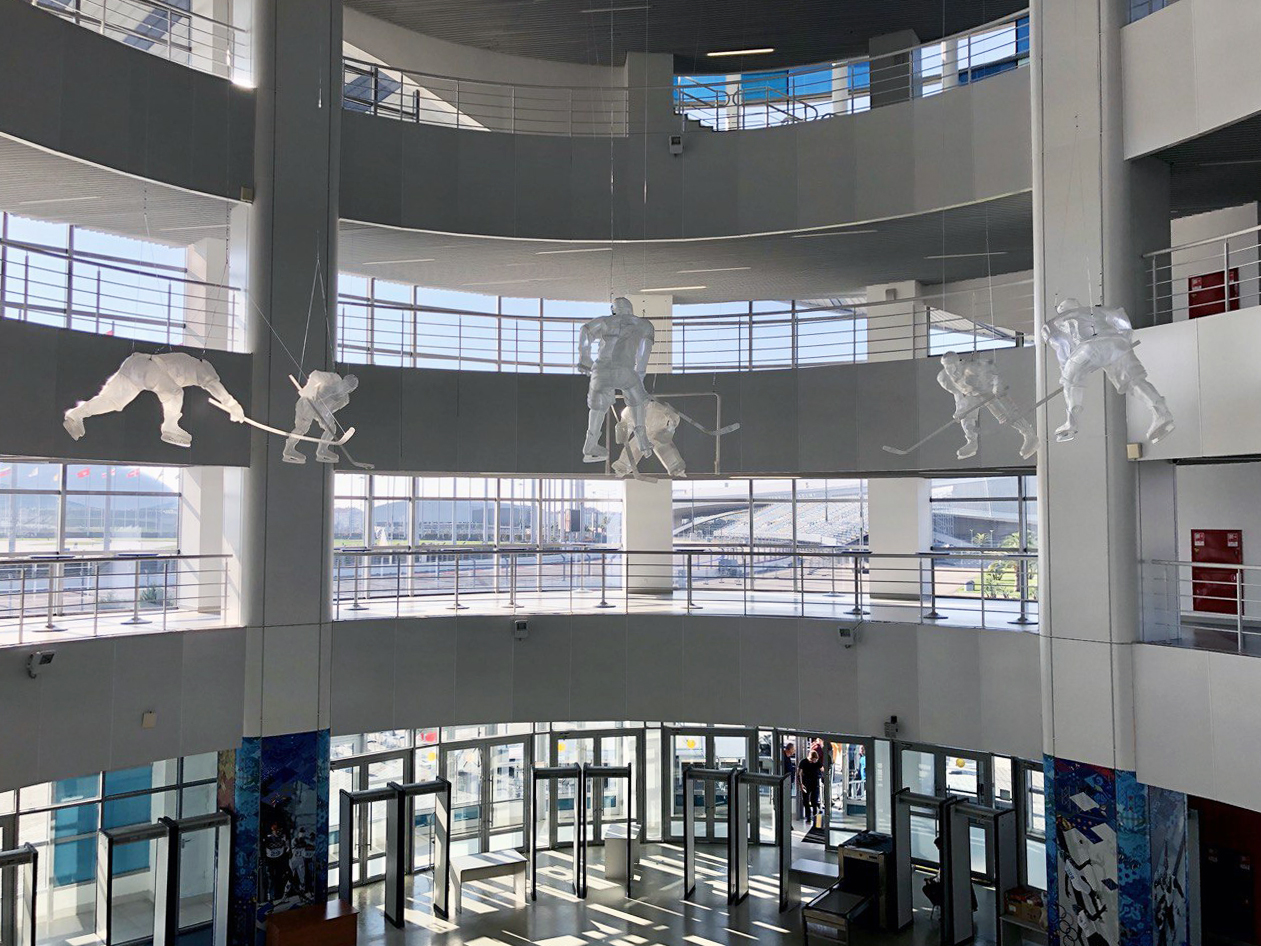

3D печать экспозиции «Зимние олимпийские виды спорта»

ФГБУ Государственный музей спорта инициировал разработку и изготовление масштабной экспозиции в честь Зимних олимпийских игр, прошедших в Сочи в 2014 году. Это был наш самый большой проект в прошедшем году.

Проект года

Экспозиция представлена 17-тью светящимися фигурами по таким видам спорта, как: биатлон, сноубординг, фигурное катание, керлинг, лыжный спорт и хоккей.

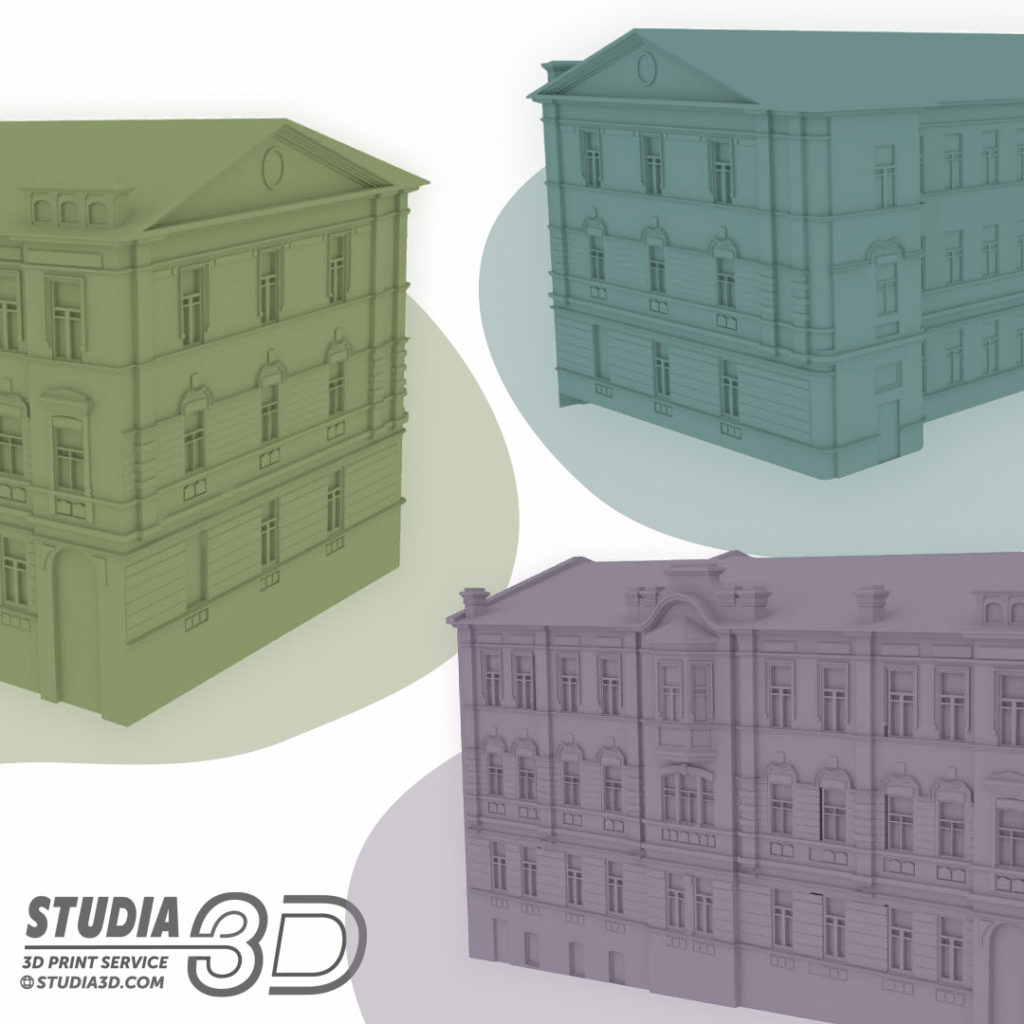

Фигуры были изготовлены компанией «Studia3D» на 3D-оборудовании по технологии FDM (fused deposition modeling/моделирование методом наплавления). Крупногабаритная 3D-печать подразумевает разбивку исходной модели на части, которые после печати спаиваются в единое целое – в среднем на 1 фигуру приходилось 30-40 деталей.

Для разработки моделей привлекались лучше специалисты государственного Музей спорта и центра аддитивных технологий «Studia3D». Моделирование спортсменов осуществлялось на основе реальных людей – были приглашены действующие спортсмены РФ, задействованы литературные и цифровые материалы, которые позволили максимально приблизить человеческие фигуры к действительности.

Смотреть видео о проекте.

Живое проектирование

Создание программы позволяющей менять объем форм при изменении позиции тела. Наши прошлые наработки пригодились как раз кстати!

Выбор материала

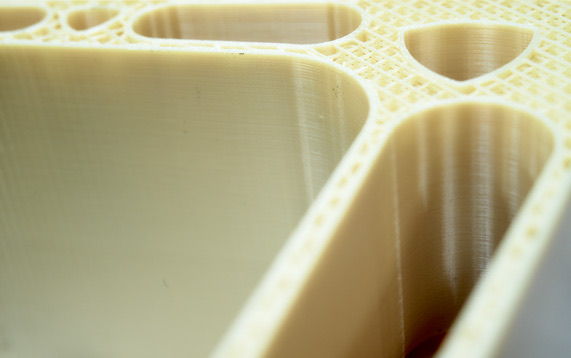

В качестве материала изготовления был использован пластик SBS (стиролбутадиен–стирол) российского производства.

Возможности материала

Такой выбор материала был обусловлен его светопропускной способностью, а также возможность получения финишного покрытия, напоминающего ледяную корку - основное требование заказчика

Особенности материала

Нам пришлось обуздать достаточно капризный в работе пластик: сложные углы и соединительные участки давали трещины, поэтому были внесены корректировки в печатные коды

Изготовление фигур.

Этапы рабо

-

Реалистичность моделей

При разном положении тела у человека задействованы определенные группы мышц, и, при соблюдении анатомической азбуки можно добиться наиболее естественного облика спортсмена.

К счастью, мы уже сталкивались с подобной задачей моделирования, что значительно сэкономило время, отведенное на моделирование.

-

Умная 3D-печать

В ходе работы инженерам центра «Studia3D» пришлось решить ряд сложностей:

- для большей светопропускной способности была выбрана стенка толщиной 2 мм, что увеличило возможность деформации модели.

- также необходимо было «скрыть» швы от сбора моделей, поэтому на начальном этапе деление фигур проходило в соединительных участках – складки, изгибы тела, пересечения одежды и обуви.

-

"Ледяная" постобработка

После печати фигуры направлялись в цех постобработки, где собирались и обрабатывались ксилолом - это было необходимо для уплотнения фигур и придания им глянцевого эффекта.

-

Выбор подсветки

После нескольких переговоров специалистов, а также проведенных тестов на подходящие цвет и мощность света, было принято решение о выборе световых конструкций, помещаемых внутрь фигур.

Для установки светодиодов были отдельно распечатаны треноги и вставлены в фигуры под определенным углом, чтобы равномерно распределить свет. В среднем, фигура содержит от 20 до 30 светодиодов, яркость которых определяется регулятором.

Экспозиция включала в себя не только фигуры, но и декоративные модули, имитирующие северное сияние, именно поэтому процесс выбора световых конструкций был долгим и кропотливым.

Самая быстрая крупногабаритная 3D-печать

На выполнение проекта было задействовано 30 3D-принтеров Picaso XL и около 340 кг пластика. Печать одной фигуры занимала 2,5-3 дня, однако проект был выполнен за месяц – это стало возможным благодаря параллельно проходящим процессам: пока одни фигуры печатались, другие собирались, подготавливались к печати или же постобработке.

Подробнее о крупногабаритной печати

Технологическая новизна

В ходе выполнения заказа нам пришлось столкнуться и решить пару технологических сложностей, включая подбор материала, режимов печати, придание реалистичности моделям.

Нам пришлось перебрать десятки видов световых конструкций, чтобы добиться идеально распределенного света, и, сверх этого, мы предоставили заказчику возможность самому регулировать яркость света.

Команда Studia3D успешно справилась с транспортировкой фигур на 1700 км и их инсталляций. Для долгосрочной эксплуатации объектов мы провели тесты на нагрузку для подвесных фигур, чтобы наиболее грамотно разметить места креплений под подвеску.

Мы продумали все. И так будет с каждым проектом.

Все стало возможным благодаря сплоченной команде

Целый месяц команда специалистов Studia3D работала над этим поистине удивительным и сложным проектом.

Модельщики, инженера, электротехники, операторы 3D-принтеров, а также сотрудники цеха постобработки постоянно находились на производстве и сдавали друг другу работу, минимизируя простои.

Менеджер по проекту и отдел логистики ежедневно контролировали происходящие процессы и обеспечивали персонал как материальными, так и информационными ресурсами.

Администрация компании поддерживала связь с заказчиком, информировала о ходе работ и транслировала его пожелания производству.

На всех этапах выполнения работ за проектом наблюдал маркетолог, собирая необходимые материалы для освещения данного проекта сообществу любителей аддитивных технологий и Вам, дорогие читатели.

Этот проект, в первую очередь, показал нам свои возможности, а также развеял сотню мифов об ограниченности трехмерной печати. Мы рады, что смогли внести такой вклад в развитие отрасли.